Процесс формовки керамических оболочек не представляет сложности. Он сводится к простому заполнению пространства опоки (с установленными в ней оболочками) применяемым при формовке наполнителем. В зависимости от размеров отливаемых изделий и требований, предъявляемых к ним, применяют сухие, влажные и комбинированные наполнители. Опоки, используемые для формовки, представляют собой сварные из листов или литые из жаростойкой стали коробки. Размеры опоки должны превышать габаритные размеры формуемых оболочек на 20—30 мм с каждой стороны.

В зависимости от размера формы и применяемого наполнителя опоки могут быть с дном и без дна. В последнее время для формовки с жидким наполнителем нашли применение и разъемные опоки. В производстве художественных отливок наиболее распространенным способом формовки оболочек является формовка с сухим и комбинированным наполнителями.

Формовка с сухим наполнителем.

Для небольших форм кабинетных художественных отливок в качестве наполнителя при формовке оболочек применяют кварцевый песок 1К02, предварительно прокаленный при температуре 750—900 °С и просеянный через сито 04—01. Вместо кварцевого песка рекомендуется использовать шамотную крошку, которая незначительно расширяется при высоких температурах прокаливания форм.

Опоки больших размеров для форм средней сложности заполняют тем же наполнителем с добавлением в качестве связующего 1—2 % технической буры или борной кислоты. Борная кислота и бypa, имеющие температуру плавления 575 и 741 С, при прокаливании форм расплавляются и, обволакивая зерна, скрепляют всю массу наполнителя в опоке.

Преимущество сухих наполнителей — возможность их многократного использования. Вследствие легкой выбиваемости из опок они меньше подвергаются разрушению. Кроме того, формы с сухим наполнителем требуют меньшей тепловой обработки. Форму с сухим наполнителем прокаливаем в течение 3—6 ч, с жидким — в течение 8—24 ч.

Формовку с сухим наполнителем производят в следующем порядке.

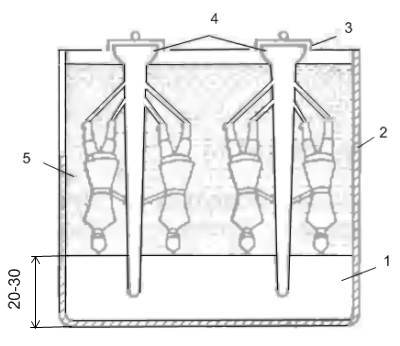

На дно коробчатой опоки 2 насыпают слой 1 наполнителя толщиной 20—30 мм (рисунок ниже).

В cлой наполнителя 5 литниковой чашей вверх устанавливают один или несколько блоков 4 оболочек так, чтобы зазор между блоками и стенкой опоки был не менее 10—20 мм. Чтобы избежать попадания наполнителя при формовке в полость оболочки, в канал стояка закладывают ватку, а литниковую чашу закрывают алюминиевым колпачком 3. Пространство опоки между блоками и ее стенкой заполняют наполнитепем. При этом для лучшего заполнения опоки по ее стенкам при формовке слегка постукивают молотком или уплотняют наполнитель на вибрационном или встряхивающем столе. После заполнения опоки наполнителем литниковая чаша блока должна возвышаться над уровнем наполнителя на 15—20 мм. Заформованные таким образом оболочки поступают на прокаливание.

Формовка с комбинированным наполнителем.

Такая формовка позволяет применять опоки без дна, упрочняет форму и упрощает процесс ее выбивки. При формовке оболочек опоки заполняют влажным и сухим наполнителем. Для приготовления литейной формы оболочки с очищенной торцовой частью литниковой чаши ее следует установить на смазанную маслом плиту и накрыть опокой. Нижнюю часть опоки на 2/3 высоты литниковой чаши заполняют влажным наполнителем, состоящим из тщательно перемешанных 90 % кварцевого песка и 10% жидкого стекла. Среднюю часть опоки заполняют сухим наполнителем прежнего состава, а верхний слой (на 25—30 мм) — тем же влажным наполнителем. Для увеличения газопроницаемости формы в верхнем слое выполняют вентиляционные каналы. После формовки влажные слои в течение 1—3 ч сушат, после чего опока поступает на прокаливание. В настоящее время применяют способы заливки оболочек без опорного наполнителя. Чтобы увеличить прочность керамического слоя оболочки, на нее наносят дополнительно до трех слоев специального состава:

70 % кварцевой муки зернистостью 010—00

30 % жидкого стекла плотностью 1—2 г/см3.

Для упрочнения оболочки подвергают естественной сушке в течение 2—3 ч.

Прокаливание форм

При существующих способах выплавления модельного состава полностью удалить его из формы не удается. Трудность бывает вызвана обычно сложностью конфигурации модели, поэтому полное удаление модельного состава из формы и придание форме окончательной прочности достигается в процессе дальнейшей операции — прокаливания формы. Кроме того, заливка чугуна в горячие формы после прокаливания дает возможность получить отливки без отбела. Это практически исключает необходимость операции отжига, облегчает механическую обработку отливок и снижает их стоимость.

При массовом производстве для прокаливания форм применяют специальные электрические или газовые печи. Нагреваемые в печи формы передвигает специальный механизм-толкатель. Печь имеет три зоны с максимальной температурой нагрева до 950 °С.

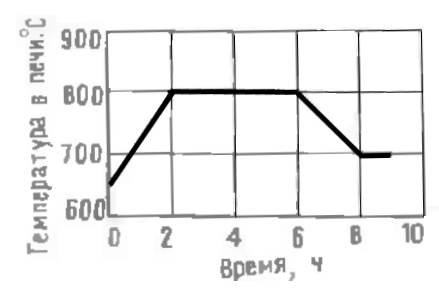

Для прокаливания формы устанавливают на жаропрочные поддоны, расположенные на роликовом конвейере у загрузочной дверцы печи. С роликового конвейера формы проталкиваются толкателем на рельсы, расположенные внутри печи — от загрузочного окна до окна выгрузки. Скорость продвижения в печи поддонов с установленными на них формами зависит от размеров форм и применяемого при формовке наполнителя. График прокаливаиия форм для кабинетных художественных отливок в опоках показан на рисунке ниже.

После окончания прокаливания формы в горячем состоянии подаются на площадку для заливки.