В настоящее время при массовом производстве отливок массой 5—15 кг используют литье в оболочковые формы, основанное на способности термореактивных смол при температуре 100—120 °С расплавляться, обретать свойства клейкой массы, а при дальнейшем нагревании необратимо затвердевать.

Сущность способа заключается в том, что на модельную плиту, нагретую до 200—250 °С, насыпается песчано-смоляная смесь, смола которой под действием теплоты модельной плиты плавится и, связывая песок смеси, образует на поверхности модели полутвердый слой — оболочку. Удалив с оболочки лишнюю смесь, модельную плиту помещают в печь, где при температуре 320—380 °С оболочка окончательно затвердевает. Готовую оболочку в виде полуформы снимают с модельной плиты. Повторяя процесс, получают вторую полуформу. Полученные полуформы, склеивают, устанавливают в опоке. Засыпав опоку чугунной дробью, подают форму для заливки.

Литье в оболочковых формах имеет ряд преимуществ:

1) возможность получения точных, с чистой поверхностью отливок

2) высокая прочность (150—450 МПа) и малая гигроскопичность форм, что позволяет свободно их транспортировать и продолжительное время хранить, а низкая теплопроводность дает возможность снижать температуру заливаемого металла

3) формы и стержни не препятствуют усадке отливки

4) снижается трудоемкость выбивки и очистки отливок вследствие сгорания связующих в форме и отсутствия пригара на стенках отливки

5) значительно уменьшается площадь участка формовки.

Для изготовления оболочковых форм чаще всего используют формовочные смеси, в которых наполнителем является кварцевый песок 1К01 или 1К02 (93—95%)промытый и прокаленный при температуре 600—900 °С. В качестве связующего применяют термореактивную смолу — пульвербакелит (7—5%).Кроме того, в с смесь в небольшом количестве (0,2—0,5%)вводят увлажнитель (керосин, глицерин) и до 1,5 % растворителя (ацетон, фурфурол, этиловый спирт).

Для лучшего съема оболочки с модельной плиты применяют разделительный состав — кремнийорганическую жидкость на основе силиконового каучука, которым опрыскивают модельную плиту перед засыпкой ее смесью.

Для скрепления готовых оболочковых полуформ применяют клей, часто используют пульвербакелит, который засыпают в пазы горячих полуформ, клей на основе жидкого стекла с добавкой пылевидного кварца.

Изготовление оболочковых форм

Оболочковые формы изготовляют несколькими способами: бункерным, рамочным и пескодувным.

Рассмотрим процесс изготовления оболочковых форм бункерным способом.

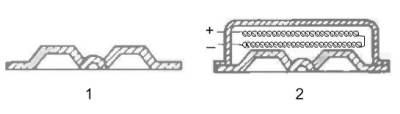

- Металлическую модельную плиту (ниже рисунок 1) нагревают в электрической печи до 200—250 °С (ниже рисунок 2) и затем покрывают разделительным составом.

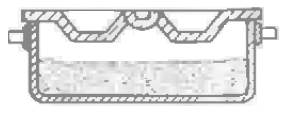

- Модельную плиту крепят к горловине бункера, заполненного на 2/3 высоты песчано-смоляной смесью (рисунок ниже).

- Бункер с модельной плитой переворачивают на 180 °С. При этом смесь из бункера падает на горячую плиту (рисунок ниже).

Смола слоя смеси, прилегающего к поверхности модели, плавится, связывает частицы песка, образуя на модели оболочку. Для формирования оболочки модель выдерживают под бункером 15—25 сек в зависимости от требующейся толщины оболочки на модели.

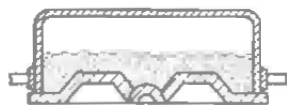

- Бункер переворачивают в прежнее положение, при этом смесь с нерасплавившейся смолой ссыпается с модели в бункер (рисунок ниже).

На поверхности модели остается полутвердая оболочка смеси толщиной 7—8 мм.

- Модельную плиту с оболочкой отделяют от бункера и подают в печь с температурой 320—380 °С на 1—3 мин для окончательного отвердевания оболочки (рисунок ниже).

- После сушки плиту устанавливают на стол и с помощью толкателей снимают с нее оболочку, представляющую собой первую полуформу изготовляемой формы (рисунок ниже).

- Освободившуюся модельную плиту обдувают сжатым воздухом, покрывают разделительным составом и, повторяя рассмотренные выше операции, изготовляют вторую оболочку.

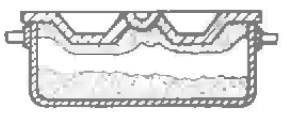

- Полученные полуформы склеивают, устанавливают в специальную коробку-контейнер, а пространство вокруг формы засыпают чугунной дробью. В таком состоянии оболочковая форма подается под заливку (рисунок ниже).

Изготовление стержня.

Стержни для оболочковых форм изготовляют сплошными или, как формы, оболочковыми. Оболочковые стержни обладают хорошей газопроницаемостью и при их изготовлении не требуется каркасов. Также не потребуется сушка вследствие малой гидроскопичности оболочковых стержней. Оболочковые стержни изготовляют путем свободной насыпки смеси в стержневой ящик, а также путем надува, центробежным способом или высадкой (продавливанием смеси через нагретый мундштук).

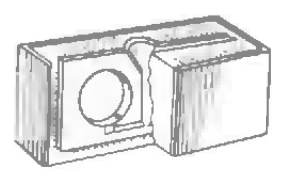

Для изготовления оболочкового стержня способом свободной насыпки смеси в ящик выполняют следующие операции.

- Очищенный металлический стержневой ящик нагревают до 200—250 °С.

- Рабочую поверхность ящика покрывают разделительным составом и в полость ящика засыпают смесь.

- Засыпанную в ящик смесь выдерживают 20—30 сек для образования на его стенках полутвердой оболочки толщиной 7—8 мм.

- Излишек смеси из ящика высыпают.

- Для окончательного отвердевания оболочки стержня ящик помещают в печь и выдерживают при температуре 350—400 0С в течение 2,5—3 мин.

- Готовый стержень извлекают из стержневого ящика путем его разборки.

Процесс получения отливки в оболочковой форме в условиях современного литейного цеха осуществляется на специальных механизированных и автоматизированных установках. Для изготовления полуформ применяют двухпозиционный (бывают многопозиционные машины) формовочный автомат.