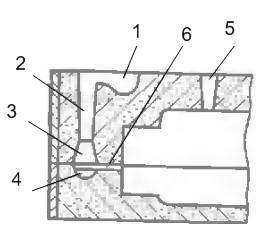

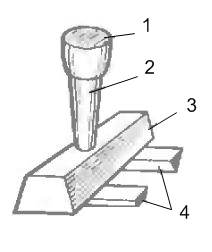

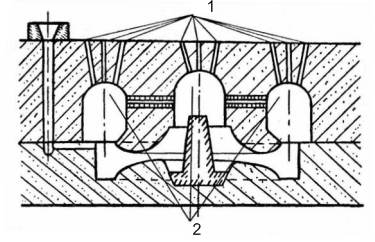

Литниковая система — это система каналов и элементов литейной формы, обеспечивающих подвод расплавленного металла в полость формы, ее качественное заполнение и питание отливки при затвердевании. На рисунке ниже показаны основные элементы литниковой системы. Основные элементы литниковой системы

1 - литниковая чаша

2 – стояк

3 – шлакоуловитель

4 – зумпф

5 – выпор

6 - питатели

Литниковая чаша. Этот элемент литниковой системы служит для приема расплавленного металла из ковша и его подачи в форму. Кроме того, заполненная литниковая чаша при заливке препятствует прониканию в форму шлака, который, будучи легче металла, всплывает и остается на поверхности литниковой чаши. При заливке из больших ковшей широкая струя металла может разрушить дно чаши, и смытые куски смеси могут попасть в форму. Чтобы избежать размывания литниковой чаши, ее стенки делают из более прочной облицовочной смеси, а в дно заформовывают керамическую плитку. Тип литниковой чаши зависит от необходимого объема металла в ней.

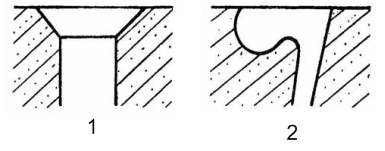

На рисунке ниже показаны варианты литниковых воронок.

Литниковые воронки

1- простая

2- в форме чаши

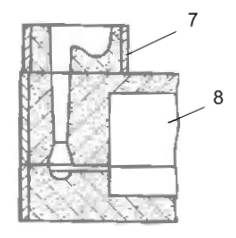

Маленькие литниковые чаши удобно делать утопленными в форму, если между дном чаши и полостью формы остается достаточный слой смеси. Если дно чаши расположено близко к полости формы, то металл, заливаемый в чашу, может продавить небольшой слой смеси и разрушить верх формы. В таких случаях литниковую чашу делают не в форме, а в отдельной небольшой рамке, поставленной на поверхность формы над стояком, как показано на рисунке ниже.

Литниковая чаша в виде рамки

7 – рамка

8 – полость формы

Стояк. Стояк выполняют в виде вертикального или наклонного канала; он служит для подачи расплавленного металла из литниковой чаши к другим элементам системы или непосредственно в рабочую полость формы. Для удобства удаления из формы стояки делают коническими, расширяющимися кверху. В небольших формах верхняя часть стояка заканчивается небольшой воронкой, которая служит чашой. При заливке крупных форм во избежание размыва металлом дна стояка под ним на поверхности разъема формы в нижней опоке делают углубление, называемое зумпфом.

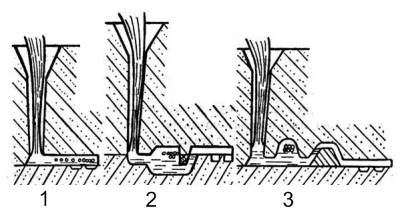

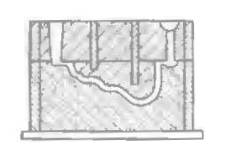

Шлакоуловитель. Этот элемент литниковой системы предназначен для задержания шлака, кусочков формовочной смеси и отвода расплавленного металла из стояка к питателям. Существуют несколько видов шлакоуловителей: трапецеидальные, зигзагобразные, шаровые, ступенчатые. В сырых формах для художественных отливок чаще всего используют шлакоуловители с трапецеидальным сечением. Частицы шлака, попадая с металлом в шлакоуловитель, расположенный выше питателей, всплывают и остаются в нем, не проникая в полость формы. На рисунке ниже показаны виды шлакоуловителей литниковой системы.

Виды шлакоуловителей

1- обычный

2- с удержанием шлака в широком канале

3- с удержанием шлака в высоком канале

В кусковых формах изготовить устройство шлакоуловителя, подающего расплавленный металл из стояка к питателям, не всегда представляется возможным. В этих случаях для подачи металла из стояка к питателям поверхности разъема формы вырезают канал, называемый пиковым ходом.

Питатель. Питатель служит для подвода расплавленного металла в полость литейной формы. Питатели чаще всего располагают в нижней полуформе под шлакоуловителем. Не нужно делать питатели в том месте под шлакоуловителем, где в него входит стояк, так как возможно попадание шлака в форму. В формах для толстостенных отливок питатели прорезают в виде каналов треугольного сечения, в тонкостенных отливках — в виде широких трапецеидальных каналов, как показано на рисунке ниже.

Расположение питателей в отливках

1 – литниковая чаша

2 – стояк

3 – шлакоуловитель

4 - питатели

Толщина таких питателей не должна превышать толщину стенки отливки, в противном случае при обрубке литника будет выламываться стенка отливки.

Выпор. Для вывода газов из формы при заливке, контроля заполнения формы расплавленным металлом, питания отливки в момент ее затвердевания, смягчения удара струи металла в верхнюю стенку полости формы в конце ее заливки, для слива холодного металла из верхней части полости формы в форме делают выпор. Заливка, при которой часть холодного металла сливается из полости формы через выпор, носит название заливки с перепуском. При заливке формы с перепуском уровень металла в чаше должен быть несколько выше уровня металла в выпоре. В литейных формах, полость которых расположена в нижней опоке, выпор делается в виде стояка на противоположном от литниковой системы конце формы. Такой выпор называют отводным. Кроме того, выпор может быть питающим и сигнальным.

Расположение отводного выпора и прибыли

В формах, полости которых расположены в верхней опоке, выпор ставят в той части полости формы, которая расположена выше остальных частей, как показано на рисунке ниже.

Выпор в верхней части формы Если выпор поставлен в части формы, которая расположена ниже других, газы и шлак, всегда появляющиеся в верхней части формы, могут в него не попасть, и остаться в Форме, образуя в этом месте газовые или шлаковые включения.

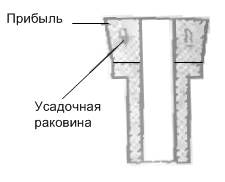

Прибыль. Во время усадки металла в форме и в стенках отливки могут образовываться усадочные раковины. Наиболее часто раковины возникают там, где металл долгое время остается в жидком состоянии, т. е. в толстых сечениях отливки, как показано на рисунке ниже.

Раковина в отливке без прибыли

В тонких сечениях отливки раковины образоваться не могут, потому что возникающая в процессе затвердевания усадка компенсируется металлом из соседних, более толстых частей отливки, находящихся еще в жидком состоянии. Таким образом, усадочные раковины располагаются в наиболее толстых частях отливки, которые затвердевают последними. Если во время затвердевания отливки в самое массивное место своевременно добавлять жидкий металл — питать отливку, то усадочная раковина в отливке образовываться не будет. Такой прием в производстве отливок используют для борьбы с усадочными раковинами. Питание отливки в момент ее усадки осуществляется за счет жидкого металла элемента литниковой системы, устраиваемого в форме над той частью отливки, где возможно образование раковины. Такую полость в форме называют прибылью.

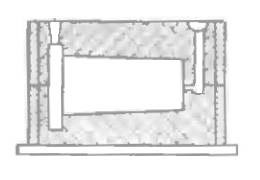

Прибыль, расположенная над отливкой, помогает избежать в ней раковин Но такая прибыль может питать отливку лишь в том случае, если металл в ней затвердевает после затвердевания металла питаемого узла. Следовательно, чтобы в прибыли сохранить металл в жидком состоянии, ее сечение и размеры должны быть больше размеров той части отливки, которую она питает. При таком условии усадочные раковины будут образовываться не в отливке, а в прибыли, которая впоследствии будет срезана с отливки. Прибыли могут быть закрытыми и открытыми. На рисунке выше была показана часть отливки трубы с фланцем и открытой прибылью. На рисунке ниже показан вариант закрытой прибыли.

Закрытые прибыли

1- каналы для отвода воздуха

2- полости прибыли

Описанный выше способ устройства прибылей, как средства борьбы с усадочными раковинами в отливках, не экономичен вследствие большого расхода металла и трудоемкости операции отрезки прибылей. Существуют более выгодные способы питания отливок с помощью прибылей с атмосферным и газовым давлением, позволяющие значительно уменьшить размеры прибылей. Принцип работы прибыли, действующей под атмосферным давлением, в том, что в ее полость до заливки вставляют песчаный стерженек, который служит для создания давления, равного атмосферному, внутри прибыли, что способствует подаче жидкого металла в питаемый узел. В прибыль, действующую под газовым давлением, вставляется патрон с мелом. Мел, разлагаясь при заливке, выделяет газ и создает в прибыли повышенное давление. Толщина стенки патрона делается такой, чтобы она расплавилась после того, как на поверхности прибыли образуется корка застывшего металла. Для уменьшения размеров открытых прибылей, применяемых при отливке крупных изделий, их подогревают путем доливки металла, засыпки материалами, выделяющими теплоту (молотым шлаком, древесным углем, лункеритом). Для обогрева форм открытых прибылей их облицовывают экзотермическими смесями, в состав которых входят алюминиевый порошок, ферросилиций, железная окалина, шамотный порошок и огнеупорная глина. При химической реакции между составляющими смеси выделяется теплота, которая обогревает прибыль. Экзотермический обогрев прибыли позволяет уменьшить ее размеры на 8—9 %. Прибыли делают прямыми и отводными Отводные прибыли применяют для питания местных термических узлов и нескольких небольших отливок. Отводные прибыли в отличие от прямых располагают сбоку от питаемого узла и соединяют с ним массивной шейкой. Помимо перечисленных выше элементов в литниковую систему входят жеребейки и галтели.

Жеребейки – это дополнительные опоры, которые устанавливаются для стержней при отливе и сплавляются с жидким металлом. Для лучшего сплавления их поверхность рекомендуется покрыть оловом. Жеребейки бывают самых разнообразных конфигураций и имеют гладкую и чистую поверхность. При этом для литья из стали используют жеребейки из низкоуглеродистой стали, для литья чугунных изделий применяют также чугунные жеребейки. Причем при изготовлении тонкостенных отливок (толщиной не более 10 мм) лучше всего использовать жеребейки из белой жести, а при литье крупных изделий применяют литые.

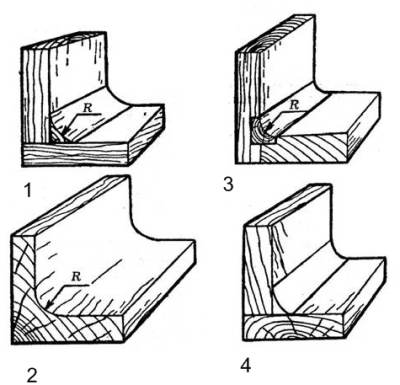

Галтели - это скругления внутренних углов, обеспечивающие плавные переходы между поверхностями модели. При остывании отливок галтели предупреждают образование трещин и усадочных раковин в углах. На рисунке ниже показаны варианты конструкции галтели.

1- вклеивание

2- цельная галтель

3- врезание

4- замазка

Каждый из элементов литниковой системы имеет свое назначение и его неправильное изготовление может быть причиной брака в отливке. Поэтому при серийном производстве отливок выгоднее применять заранее изготовленные модели литниковой системы, имеющие расчетную площадь и правильный профиль.