Изготовление моделей Выплавляемые модели изготовляют в пресс-формах путем заполнения их полости модельным составом. Модельный состав вводится в полость пресс-формы в жидком состоянии путем свободной заливки или в пастообразном состоянии путем запрессовки.

Способ свободной заливки полости пресс-формы жидким модельным составом прост и не требует применения специального оборудования. Кроме того, в этом случае имеется возможность получать большие прочные модели с внутренними пустотами при экономном расходовании модельного состава.

Однако имеются и существенные недостатки:

1) малая производительность вследствие медленного охлаждения модельного состава, залитого в пресс-форму с высокой температурой

2) большая объемная усадка модельного состава из-за высокой температуры заливки

3) ограниченные возможности получения моделей с четким рельефом внутренней поверхности пресс-формы

4) необходимость хорошей герметичности пресс-формы.

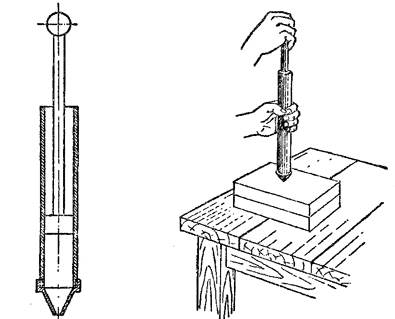

В производстве художественных отливок наиболее распространен способ изготовления выплавляемых моделей путем запрессовки модельного состава в пресс-форму в пастообразном состоянии. При этом способе модели получают четкий рельеф поверхности с наименьшей объемной усадкой, так как значительная часть ее происходит в период охлаждения расплавленного модельного состава до пастообразного состояния. Более быстрое охлаждение модели в пресс-форме по сравнению с заливкой ее жидким модельным составом увеличивает оборачиваемость пресс-формы и повышает производительность процесса изготовления моделей. Оборудование для изготовления выплавляемых моделей зависит от сложности отливаемых изделий, объема их производства и степени механизации процесса. В мелкосерийном производстве художественных отливок при изготовлении моделей из пастообразного модельного состава применяют шприц, в цилиндре которого помещается модельный состав ( рисунок ниже).

Ручная запрессовка моделей Лучшие результаты для запрессовки модельного состава в полость пресс-формы получаются при использовании пневматического пресса.

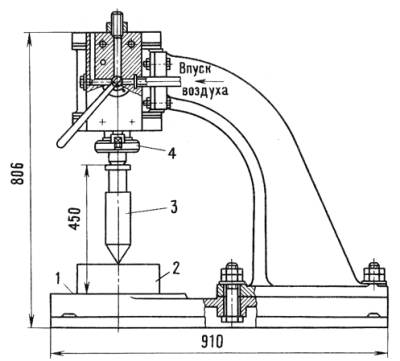

При наличии такого оборудования процесс изготовления модели состоит из следующих операций: 1 Части (куски) пресс- формы очищают от пыли и остатков модельного состава струей сжатого воздуха. Смазав поверхность внутренних частей пресс-формы трансформаторным маслом, их укладывают в половинах кожуха. Затем пресс-форму собирают, укрепляют и устанавливают на стол 1 пресса (рисунок ниже).

Пневматический пресс для изготовления моделей 2 В цилиндр шприца, наполненный необходимым количеством модельного состава, устанавливают поршень. 3 Носок шприца 3 вставляют в литниковое отверстие пресс- формы 2. В пневмоцилиндр пресса подается сжатый воздух, при этом шток 4 поршня пневмоцилиндра опускается вниз на поршень шприца, выдавливая из него модельный состав в полость пресс- формы. 4 После небольшой выдержки под давлением пресс-форму снимают со стола и охлаждают в ванне с холодной водой или обдувают воздухом до затвердевания в ней модели. 5 Охлажденную пресс-форму раскрывают, разбирают ее на части, извлекают модель и укладывают ее для окончательного охлаждения на 30—40 мин в корзину с мягкой подстилкой.

При массовом производстве отливок для запрессовки модельного состава в пресс-форму применяют пневматические, гидравлические и механические установки. Пневматические и гидравлические установки используют для прессования парафино-стеариновых моделей. Для запрессовки моделей из более вязких составов, содержащих буроугольный и торфяной воск, применяют механические установки, подающие модельный состав в полость пресс-формы шестеренчатым насосом.

Чеканка моделей. Удаленные из пресс-формы модели подвергают чеканке, которая заключается в следующем. Рукой в хлопчатобумажной перчатке берут модель из корзины и специальным стальным ланцетом-скальпелем очищают ее поверхность отr заливов и швов, срезают питатель и тщательно заглаживают на поверхности модели его следы. Гладкую поверхность модели обрабатывают капроновой тканью, поверхность модели в местах снятия швов и питателей прочеканивают гребенчатой насечкой под общую поверхность модели. После чеканки модели поверхность ее очищают колонковой или барсучьей кистью от остатков модельной массы.

Сборка моделей. Модели сложных художественных изделий изготовляют (для упрощения конструкции пресс-форм) обычно по частям. При сборке модели к ее корпусу плоскими электропаяльниками припаивают отдельно изготовленные части. Обработанные и собранные модели укладывают на специальные стеллажи в положение, исключающее возможность их поломки, коробления, загрязнения и искажения поверхности.

В художественной отливке чистота поверхности и ее соответствие оригиналу зависят от толщины стенки отливки. Чем тоньше стенка отливки, тем чище поверхность, меньше масса и возможность искажения от усадки.

При изготовлении пустотелых отливок обычными способами литья в полость формы при сборке устанавливают стержни. При литье по выплавляемым моделям неразборная форма не позволяет использовать этот способ получения полости в отливке. Полость в такой отливке может быть получена при наличии стержня в самой модели, который останется в полости керамической формы после выплавления модели.

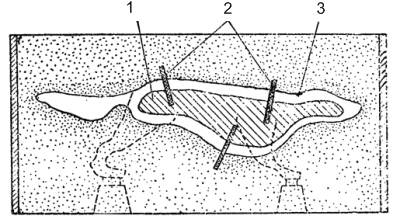

При получении выплавляемой модели со стержнем в пресс- форму перед ее заполнением модельным составом вставляют стержень (рисунок ниже).

Установка стержня в пресс-форме «собака» 1- стержень 2- знаки 3- выплавляемая модель

Фиксация стержня в пресс-форме осуществляется концами его каркаса, размещающимися в специальных вырезах-знаках, сделанных в стенках пресс-формы на ее разъеме. Для изготовления выплавляемых моделей со стержнем применяют массивные песчаные стержни и пустотелые стержни из керамической обмазки. Пустотелые стержни изготовляют обычным способом получения керамических форм по выплавляемым моделям. Для этой цели по внутренним размерам проектируемого пустотелого стержня изготовляют выплавляемую модель с выступающими концами каркаса для крепления стержня в пресс-форме. На модель наносят необходимое число слоев суспензии, образующих после выплавления модели стенку пустотелого керамического стержня. Пустотелые стержни выгодны тем, что позволяют получать легкие отливки. Однако из-за частых случаев их разрушения при запрессовке модельного состава, заливке формы отливок такие стержни применяются редко. Чаще используют массивные песчаные стержни, изготовляемые обычным способом в стержневых ящиках с последующим покрытием их поверхности одним слоем суспензии (без обсыпки). В моделях с массивными стержнями (для обеспечения выхода из стержня газа и выбивки из отливки) трубкой диаметром 5— 10 мм делают вырез до поверхности стержня. В этом вырезе в теле стержня делают отверстие глубиной 10—15 мм диаметром 2— 4 мм, в которое вставляют металлическую шпильку длиной до 50 мm, образующую впоследствии в теле стержня канал для выхода газа. Вырез в теле модели образует затем в стенке отливки полость, через которую из нее выбивается стержень. Для изготовления выплавляемых моделей в условиях массового производства машиностроительных отливок применяют линии, выполняющие все операции от приготовления модельного состава, до изготовления модели.

Изготовление литниковой системы. Литниковую систему изготовляют из модельного состава в специальных металлических формах способом свободной заливки. С целью экономии модельного состава и ускорения выдавливания его из формы наиболее массивные части литниковой системы ( стояки, выпоры и прибыли ) делают пустотелыми.

Пустотелые стояки изготовляют способом обмакивания в жидкий модельный состав металлического стержня. Для этого изготовляют металлический стержень в виде модели стояка с размерами, уменьшенными на толщину слоя наносимого на него модельного состава. Трехкратным погружением стержня в жидкий модельный состав на его поверхность наносится слой, равный толщине стенки стояка.

В целях экономии модельного состава на стержень стояка наносят расплавленный возврат модельного состава. В начале процесса выплавления модели тонкий слой модельного состава вокруг стержня- стояка быстро плавится и освобождает его для дальнейшего использования.

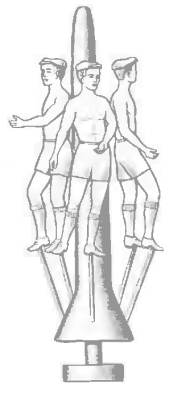

Сборка модельного блока. В производстве литья по выплавляемым моделям небольшие изделия отливают по нескольку штук в одной форме при общем стояке. Такой стояк с прикрепленными к нему моделями называют модельным блоком (рисунок ниже).

Процесс крепления моделей на стояке называют сборкой модельного блока. Для сборки модельного блока стояк устанавливают в специальном приспособлении, обеспечивающем его устойчивость в вертикальном или горизонтальном положении, удобном для работы.

Процесс крепления моделей на стояке называют сборкой модельного блока. Для сборки модельного блока стояк устанавливают в специальном приспособлении, обеспечивающем его устойчивость в вертикальном или горизонтальном положении, удобном для работы.

Далее, пользуясь эталонным модельным блоком как оригиналом, следует припаять в нужном месте к поверхности стояка необходимое число моделей с питателями при помощи плоского электрического паяльника. Просветы между моделями на стояке делают не менее 10 мм, а верхняя точка модели должна быть ниже воронки стояка на 15—20 мм. При припаивании модели к стояку необходимо учитывать несколько факторов, а именно: - прочность крепления модели на стояке - возможность полного выхода из формы модельного состава при выплавлении модели - удобство дальнейшей работы с модельным блоком в процессе его обмазки и обсыпки - устойчивость положения модельного блока при сушке и хранении.

Для обеспечения прочности крепления модели на стояке и устранения зазоров между стенкой стояка и питателем в местах их спайки должен быть образован шов из модельного состава. Наиболее полное удаление модельного состава из формы при выплавлении модели достигается присоединением питателей и моделей к стояку с определенным наклоном и устройством дополнительных каналов для выхода модельного состава. Части моделей, которые должны давать в отливке чистую, четкую поверхность, рекомендуется при сборке моделей на стояке располагать внизу.