Литейные формы, изготовленные из металла, называют кокилями. В отличие от разовых форм, которые разрушают после одной заливки, в одной металлической форме можно получить в зависимости от размеров, сложности и применяемого сплава от 50 до 5000 отливок. Кроме того, при литье в кокиль повышается чистота поверхности и точность отливок, уменьшается объем их механической обработки и увеличивается механическая прочность. Недостатки литья в кокиль — высокая стоимость кокиля, ограниченный срок его службы, сложность получения тонкостенных отливок вследствие высокой теплопроводности стенок кокиля, быстрая кристаллизация металла отливки.

Технологический процесс получения отливки в кокиле включает следующие операции: подготовку кокиля; сборку кокиля для заливки; заливку кокиля расплавом; удаление отливки из кокиля; обрубку, очистку и при необходимости термическую обработку отливки.

Классификация кокилей.

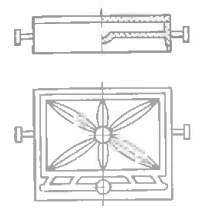

В зависимости от сложности формы отливаемого изделия кокили могут быть цельными (неразъемными) и разъемными. Неразъемные ( вытряхные кокили) применяют при изготовлении простых по форме отливок, удаление которых из кокиля производится вытряхиванием при повороте кокиля на 180°. Вытряхной кокиль для получения деталей ажурной стенки из чугуна показан на рисунке ниже.

Вытряхные кокили, конструкция которых обладает большой жесткостью, не коробятся и дают точные по размерам отливки. При использовании стержней, облегчающих процесс удаления отливки из кокиля, вытряхные кокили используют и для изготовления более сложных деталей.

Разъемные кокили применяют для литья более сложных изделий, имеющих части, которые затрудняют удаление отливки из кокиля способом вытряхивания. В зависимости от конструкции отливаемого изделия разъем кокиля может быть вертикальным, горизонтальным и комбинированным. По принципу разъема частей кокили подразделяют на створчатые и с параллельным разъемом.

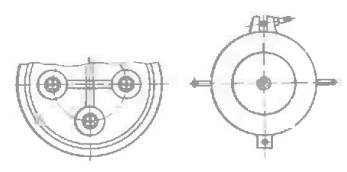

На рисунке ниже представлен створчатый кокиль с вертикальным разъемом для литья винтов герметической дверки отопительного прибора.

Створчатый кокиль с вертикальным разъемом

Половинки такого кокиля крепятся шарнирно на стержне 1, а его части стягиваются зажимами. При отливке головки винта в знак 2 на разъеме кокиля устанавливают металлический стержень с резьбой, который заливается в отливаемой головке винта.

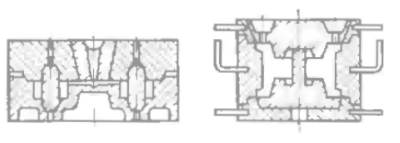

Кокили с горизонтальным разъемом применяют для получения изделий с большими внутренними полостями, так как горизонтальный разъем кокиля позволяет удобно устанавливать в нем стержни (рисунок ниже).

Кокиль с горизонтальным разъемом

Кокили с комбинированным разъемом используют для литья сложных отливок. Для удобства удаления отливок такие кокили имеют несколько частей, причем часть из них составляют песчаные стержни. Кокиль, изображенный на рисунке ниже, имеет четыре металлические части и два стержня.

Кокиль с комбинированным разъемом

Изготовление кокилей.

Кокили изготовляют из серого чугуна, стали и алюминия способом механической обработки специальных заготовок или литьем (с готовой рабочей поверхностью) в керамических формах. Игольчатые кокили изготовляют путем сборки из проволочных элементов в специальных опоках.

С целью повышения срока службы кокиля, предохранения его от разъедания расплавленным металлом и приваривания металла к стенкам кокиля, регулирования времени затвердевания отдельных частей отливки на рабочую поверхность кокиля наносят слой огнеупорного покрытия (в виде облицовки и краски). Для приготовления облицовки и краски в качестве наполнителей применяют пылевидный кварц, тальк, графит, асбест, а в качестве связующих — жидкое стекло, глину, сульфитную барду. Для лучшего сцепления со стенкой кокиля в состав облицовки добавляют кремнефтористый натрий, буру и борную кислоту. Облицовку слоем 0,3—1 мм наносят на стенку кокиля один раз в смену, краску на облицовку — после каждой заливки. По сравнению с красками облицовки делают более огнеупорными и менее теплопроводными. Стержни, применяемые в кокилях, могут быть песчаными, керамическими и металлическими, сухими или подсушенными. Сырые стержни, имеющие низкую прочность, применяют редко. Для увеличения газопроницаемости металлической формы на ее рабочей поверхности и поверхности стержня делают небольшие риски, на плоскостях разъема —- каналы глубиной 0,3—1 мм.

Заливка кокилей.

Для лучшего заполнения полости кокиля расплавом его перед заливкой подогревают: при заливке чугуном — до 200—400 °С, при заливке сталью—до 150—300 °С, при заливке алюминиевыми сплавами — до 200—400 °С. Заливку форм осуществляют через литниковую систему, изготовленную чаще всего в стержне. Вследствие быстрого охлаждения расплава, заливаемого в кокиль, сечение питателей его литниковой системы делают больше, чем сечение питателей литниковой системы песчаных форм, на 25—30 %.

Ручные операции технологического процесса литья в кокили, трудоемки и выполняются на оборудовании, нагретом до 400 0 С. Поэтому для раскрытия и закрытия кокилей, нанесения на их поверхность облицовочного слоя, установки металлических стержней и удаления отливки применяют специальные механизированные кокильные станки.

Привод механизированных кокильных станков может быть пневматическим, электрическим и гидравлическим. На фото ниже представлена одна из моделей современного станка для литья в кокиль.

В серийном производстве применяют высокопроизводительные карусельные установки, конвейерные автоматические кокильные линии. Литье в кокили может быть использовано в производстве мелких художественных отливок из алюминиевых сплавов, чугунных архитектурных отливок, газонных решеток, головок колонок деталей ажурных стенок и других небольших деталей.

В настоящее время разработан способ литья в кокили и более сложных по форме художественных отливок типа небольших статуэток и бюстов из сплавов с низкой температурой плавления. Заливка производится в кусковую литейную форму из медного сплава (подобно пресс-форме, применяемой для изготовления выплавляемых моделей). Для заливки формы используют легкоплавкие цинковые сплавы. Готовую отливку извлекают путем разборки формы. Пустотелые художественные отливки несложной формы с полостью, выходящей наружу, отливают в кокилях без стержней способом намораживания металла на внутренней стенке формы.