В стержневом ящике можно изготовить стержень почти любой сложности и формы. Поэтому этот способ при изготовлении мелких и средних стержней самый распространенный.

Процесс изготовления стержня в ящике заключается в следующем:

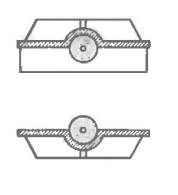

- Подготовка стержневого ящика. Половинки разъемного стержневого ящика простого цилиндрического стержня очищают от пыли и остатков стержневой смеси ( рисунок ниже).

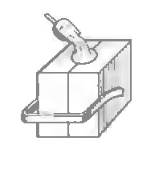

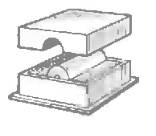

Для лучшего отделения стержня от стенок ящика рабочую поверхность ящика смазывают разделительной жидкостью (керосином). Подготовленные половники ящика скрепляют скобами или струбцинами и устанавливают вертикально на плиту (рисунок ниже).

- Уплотнение стержневой смеси. Полость стержневого ящика заполняют стержневой смесью и уплотняют ее набойкой или трамбовкой в зависимости от размера полости. Обращают особое внимание на степень уплотнения смеси. При сильном уплотнении стержневой смеси в ящике стержень получается с пониженной газопроницаемостью, что в дальнейшем приведет к образованию газовой раковины в отливке. При слабом уплотнении смеси стержень может сломаться или будет разрушаться металлом при заливке формы, вследствие чего в отливке появятся песчаные раковины.

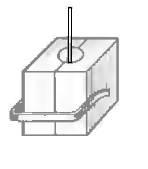

- Установка каркаса. Уплотнив стержневую смесь на 1/4 часть высоты стержневого ящика, в центре его полости для повышения прочности устанавливают каркас-пруток из проволоки. Длина прутка должна быть несколько меньше длины стержня (рисунок ниже).

В более крупных стержнях каркасы делают в виде труб с отверстиями на поверхности или в виде чугунных рамок с залитыми прутками.

- Вентилирование стержня. Для увеличения газопроницаемости стержня в уплотненной стержневой смеси в ящике делают несколько наколов вентиляционной иглой. Наколы должны быть расположены в стержне равномерно и не должны выходить на его рабочую поверхность.

В более крупных и сложных стержнях, имеющих выступающие узкие части, для выполнения вентиляционных каналов прокладывают полый капроновый шнур или восковые фитили, концы которых выводят в знаковые части. В процессе сушки воск расплавляется и вытекает из фасонных вентиляционных каналов.

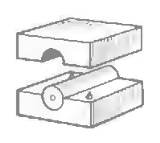

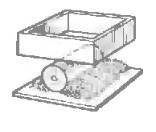

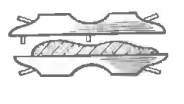

- Извлечение стержня из ящика. После изготовления стержня со стержневого ящика снимают скобы, струбцины и т. д. Установив ящик в горизонтальное положение, снимают верхнюю половину (со штырями) (рисунок ниже).

На нижнюю половину устанавливают рамку и заполняют ее сухим безглинистым песком. Затем на рамку кладут сушильную плиту (рисунок ниже).

Стержневой ящик вместе с рамкой и плитой переворачивают на 180 0 и с рамки снимают стержневой ящик (рисунок ниже).

Далее снимают с сушильной плиты рамку (рисунок ниже).

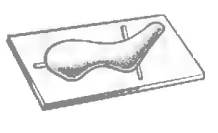

Готовый стержень на плите с песчаной постелью (подсыпкой) отправляют для сушки в печь.

При изготовлении песчано-глинистых стержней, имеющих достаточную прочность в сыром состоянии, извлекать стержень из ящика можно, раздвигая половинки стержневого ящика на плите (рисунок ниже).

Фасонные стержни из малопрочных в сыром состоянии смесей в массовом производстве извлекают из ящиков, используя фасонные сушильные плиты — драйеры (рисунок ниже).

Большая часть отливок художественных изделий имеет глухие внутренние полости, не выходящие на поверхность отливки. Следовательно, у стержней, образующих эти полости, нет знаков, а у стержневых ящиков — таких отверстий в стенках, через которые можно было бы заполнять полость ящика стержневой смесью. Поэтому стержни для отливок с глухими полостями изготовлять описанным выше способом нельзя.

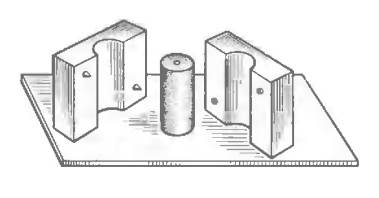

В качестве примера рассмотрим процесс изготовления стержня в ящике с глухой полостью (рисунок ниже).

- Берут половину стержневого ящика с отверстиями под штыри (рисунок ниже)

- Накладывают стержневую смесь и уплотняют ее руками (рисунок ниже).

Большая плотность подобных стержней уменьшает их способность легко выбиваться из отливок. Стержни, образующие в отливках глухие полости, должны удаляться из них (высыпаться) через небольшие отверстия, остающиеся в стенке отливки после удаления каркасной трубки стержня.

- Излишек стержневой смеси срезают вровень с краями ящика. На поверхность половины стержня в ящике укладывают точно подогнанный по знакам на стенках ящика и смазанный раствором белой глины каркас (рисунок ниже).

Каркас стержня представляет собой железную коническую трубку с припаянным или плотно привязанным к ней прутком-поперечником. В случае припаивания массивного поперечника последняя должна быть выполнена так, чтобы припой мог легко расплавиться в процессе заливки формы, а каркасную трубку можно было свободно вынуть из отливки. Поперечник в этом случае остается залитым в стенках отливки.

- На каркас накладывают слой стержневой смеси и придают ей примерную форму полости второй половинки стержневого ящика. Смесь уплотняют припыленной второй половиной ящика, надевая ее на первую, постукивая по ее поверхности деревянным молотком.

- Верхнюю часть ящика снимают, после этого удаляют смесь, попавшую в разъем между половинами ящика в процессе уплотнения стержня ( рисунок ниже).

На неуплотненные места поверхности стержня добавляют смесь и продолжают уплотнять стержень. Повторяют эту операцию до получения достаточной плотности поверхности стержня.

- Добившись необходимой плотности стержня, его поверхность припыливают графитом, обкладывают слоем рыхлой смеси и накрывают плитой, на которой его будут сушить.

- Переворачивают плиту вместе с нижней половиной ящика и осторожно снимают ее со стержня. Стержень, оставшийся на слое смеси плиты, отделывают, заглаживают его шов и поверхность. Для увеличения поверхностной прочности стержень смачивают слабым раствором глины, припыливают графитом и, срезав на плите вокруг него лишнюю смесь, отправляют сушить (рисунок ниже).

Чтобы исключить возможность смятия стержня, рекомендуется использовать рамку для засыпки фасонной поверхности стержня и накрывать ее плитой. В массовом производстве в таких случаях на стержень вместо плиты и рамки удобнее накладывать драйер, имеющий впадину, соответствующую профилю стержня.