Сущность литья под давлением в том, что расплавленный металл при заливке в металлическую форму (пресс-форму) поступает не самотеком, а под давлением до 350 МПа, создаваемым в применяемых для этой цели машинах.

Литьем под давлением можно получать отливки со стенками толщиной до 0,8 мм, практически не требующие дальнейшей механической обработки. Производительность труда при литье под давлением по сравнению с другими способами литья более высокая. При использовании многогнездных пресс-форм получают до 20 000 отливок из цинкового сплава в час. При литье под давлением отливки испытывают значительные нагрузки при усадке, плотном обжатии металлических стержней при снятии со стержней и выталкивании из пресс-формы. В связи с этим применяемые литейные сплавы должны обладать высокой сопротивляемостью к образованию горячих трещин, необходимой прочностью при высоких температурах, не взаимодействовать с металлом пресс-формы и камер прессования.

Наибольшее применение при литье под давлением нашли цинковые, алюминиевые, магниевые сплавы, а также латунь. Цинковые сплавы обладают хорошими литейными свойствами, имеют низкую температуру плавления (400—430 °С), почти не реагируют с металлом пресс-форм и камер прессования. Из алюминиевых сплавов рекомендуются сплавы марок АЛ2, АЛ4, АЛ9, из магниевых — МЛ3 и МЛ5, из латуней — ЛЦ40С, ЛЦ16К4. Бронзы, имеющие широкий интервал кристаллизации, для литья под давлением применять не рекомендуется.

В настоящее время для литья под давлением чугуна и стали используют пресс-формы из сплавов на основе молибдена. Полученные чугунные и стальные отливки, по точности размеров не уступают отливкам, изготовленным литьем под давлением из алюминиевых, магниевых и медных сплавов.

Кроме того, используют пресс-формы, изготовленные из хромистых жаростойких инструментальных углеродистых сталей. Пресс-форма состоит из двух частей: подвижной и неподвижной. Для удобства извлечения отливки из пресс-формы стержни и выступы, образующие внутренний контур отливки, делают в подвижной части. Для увеличения стойкости пресс-формы и снижения прилипаемости металла к ее стенкам рабочую поверхность шлифуют, полируют, хромируют и фосфатируют. В пресс-форме предусмотрена система охлаждения ее рабочей части обдувом сжатым воздухом, а также водой, циркулирующей в каналах, устроенных внутри стенок.

Стойкость пресс-формы определяется числом полученных в ней отливок. Средняя стойкость пресс-формы при литье цинковых сплавов 250 000 отливок, алюминиевых 80 000, латунных 10 000 отливок.

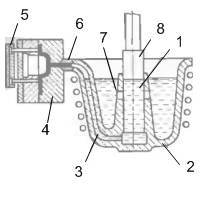

Машины для литья под давлением бывают двух типов: с горячей и холодной камерой прессования. Машины с горячей камерой прессования, принцип работы которых показан на рисунке ниже, применяют для получения отливок из легкоплавких сплавов на основе цинка, свинца и олова.

В машине камера прессования 1 расположена в подогреваемом тигле 2 с расплавленным металлом. При верхнем положении поршня 8 металл в камеру прессования поступает через отверстие 7. При движении поршня 8 вниз он перекрывает входное отверстие и выпрессовывает металл из камеры прессования по трубе 3 через мундштук 6 в полость 4 пресс-формы. После затвердевания отливки пресс-форма раскрывается, из ее подвижной части толкателями 5 отливка удаляется из пресс-формы. При подъеме поршня 8 в прежнее положение входное отверстие открывается, металл поступает в камеру прессования для следующей прессовки.

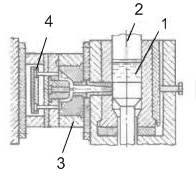

Машины с холодной камерой прессования применяют для изготовления отливок из сплавов алюминия, меди, магния, стали и чугуна. В зависимости от расположения камеры прессования различают машины с вертикальной и горизонтальной камерами прессования. Принцип работы машины с вертикальной камерой прессования показан на рисунке ниже.

Схема машины с вертикальной камерой прессования

1- камера прессования

2- поршень

3- пресс-форма

4- толкатели

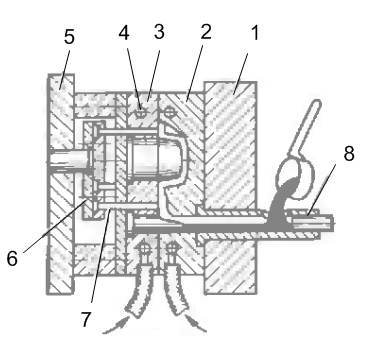

В последнее время широкое применение нашли машины с горизонтальной камерой прессования, позволяющие создавать большие усилия прессования. В современных машинах с горизонтальной камерой прессования при литье алюминиевых и медных сплавов давление прессования достигает 200—350 МПа. Высокое давление обеспечивает получение плотных отливок. Для увеличения стойкости пресс-формы металл в камеру прессования заливают в полужидком состоянии. Пресс-форма машины состоит из двух частей: подвижной 3, укрепленной на плите 5, и неподвижной 2, расположенной на плите 1 машины ( рисунок ниже).

В подвижной части пресс-формы расположен металлический стержень 4, образующий полость в отливке. Для удаления отливки из пресс- формы в плиту 6 вмонтированы выталкиватели 7.

Процесс получения отливки следующий. После прогрева и смазывания пресс-формы подвижная часть прижимается запорным механизмом к неподвижной. В камере прессования 8 через заливочное отверстие 9 мерным ковшом вручную или с помощью специального дозирующего устройства подается необходимая доза расплава ( рисунок ниже).

Включается механизм прессования, и плунжер 10 перемещается вперед, перекрывая заливочное отверстие, что создает в камере высокое давление. Под высоким давлением металл проходит через литниковый вход и заполняет полость пресс-формы.

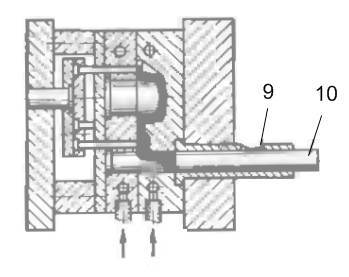

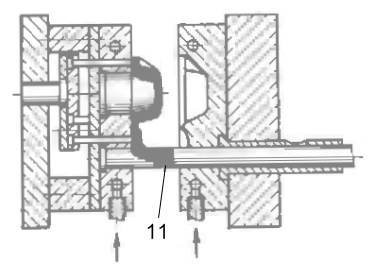

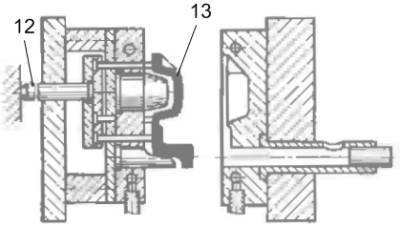

После затвердевания отливки подвижная часть 3 пресс-формы отводится вместе с отливкой ( рисунок ниже).

При этом плунжер 10,продвигаясь вперед, выталкивает из камеры прессования пресс-остаток 11.Плита 6 толкателей, дойдя вместе с подвижной частью пресс-формы до упора 12,останавливается. Пресс-форма, продолжая двигаться до соприкосновения с плитой 6, оставляет отливку 13 на вышедших толкателях, с которых она попадает на приемный конвейер ( рисунок ниже).

Процессы литья под давлением в настоящее время осуществляют на механизированных и автоматизированных машинах с автоматической дозировкой и подачей расплава в камеру прессования, операцией извлечения из пресс-форм отливок и подачей их в штамп обрезного пресса с помощью механических рук, с плавильными печами, с регулированием температуры расплава в раздаточной печи.

Простота процесса литья под давлением дает возможность полностью его автоматизировать.

К недостаткам этого способа получения отливок относятся сложность и продолжительность процесса изготовления пресс-форм. Вследствие этого они имеют высокую стоимость, трудность выполнения отливок со сложной полостью и наличие газовых раковин на поверхности отливок.

Применение литья под давлением в производстве художественных отливок из чугуна пока ограничено трудностью изготовления сложных (с большим числом частей) металлических форм и трудностью получения пустотелых отливок в связи с невозможностью использования металлических стержней.