Принцип получения отливок вакуумным всасыванием состоит в том, что металл под действием атмосферного давления по специальному металлопроводу входит в литейную форму, установленную в камере с разреженной атмосферой, и заполняет полость формы.

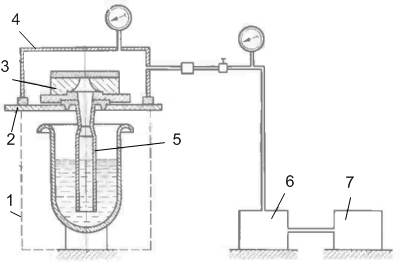

На рисунке ниже показана схема установки для получения фасонных отливок вакуумным всасыванием.

На плите 2 раздаточной печи 1 устанавливают приготовленную для заливки литейную форму 3. Перед заливкой форму накрывают камерой 4, в которой с помощью насоса 7 через ресивер 6 создается необходимый вакуум (разрежение), вследствие чего металл по трубе 5 всасывается в полость 3 и заполняет ее.

В настоящее время получил широкое распространение новый метод получения отливок, называемый вакуумнопленочной формовкой ( так называемый V-процесс). Суть его заключается в применении синтетических полимерных покрытий (пленок) и вакуума для получения литейных форм и изготовления в них литых изделий из разных металлов и сплавов. В литейной форме геометрия будущей отливки сохраняется за счет вакуумирования формовочного песка ( разряжение воздуха порядка 0,4 - 0,5 Па). Потери формовочного песка незначительны ( около 3% ), и вся масса формовочного песка может быть многократно использоваться без утери технологических параметров.

В качестве пленки, которая герметизирует опоку, используют пленки из различных синтетических материалов: полиэтилена низкой плотности, полипропилена (РР-пленка), полистирола (PS- пленка) и этилвинилацетата (EVA-пленка). EVA-пленка имеет наиболее высокие показатели удлинения, пластической деформации, она обладает способностью к деформированию и образованию складок.

Нагрев пленки выполняется, как правило, с использованием радиационных (газовых или электрических) или конвективных (обдув горячим воздухом) нагревателей. Температура нагрева составляет около 100 °С. Нагрев должен быть равномерным. При недостаточном нагреве пленка не приобретает требуемой эластичности, при перегреве в ней могут появиться разрывы.

В качестве формовочного песка, которым заполняют опоку, используют кварцевые, корундовые или цирконовые пески. Свойства формовочного песка определяют прочность форм и качество поверхности отливки. Главной особенностью формовочных песков, используемых в вакуумно-пленочной формовке, является отсутствие в них связующего, поэтому огнеупорность формы зависит только от огнеупорности применяемого наполнителя. Прочность формы, полученной при разрежении, в значительной степени зависит от насыпной массы применяемого песка. В свою очередь насыпная масса зависит от крупности песка, его типа и формы (угловатый или округлый), а также соотношения крупной и мелкой фракций.

Последовательность операций при изготовлении отливок способом вакуумнопленочной формовки следующая:

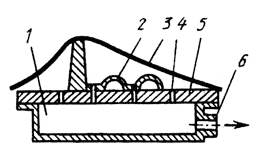

- Модельная плита 5 с закрепленной на ней моделью 2 смонтирована на вакуумной камере 1 (рисунок ниже).

Полость этой камеры соединена сквозными тонкими каналами 4 с поверхностью плиты и модели. Синтетическую пленку 3 толщиной до 0,1 мм с площадью поверхности, равной площади модельной плиты в плане, в течение нескольких секунд нагревают до перевода ее в эластичное состояние. Нагретую пленку накладывают сверху на модель и подключают полость камеры 1 через патрубок 6 к вакуумному насосу. Пленка плотно облегает поверхность модельной плиты и модели, точно воспроизводя ее контур.

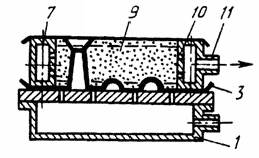

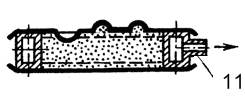

- На модельную плиту с пленкой устанавливают коробчатую опоку 7, внутренняя стенка которой имеет отверстия 10 (рисунок ниже).

Опока через патрубок 11 соединена с вакуум-насосом. В нее засыпают огнеупорный наполнитель 9, обычный кварцевый песок без связующего, и модельную плиту вибрируют.

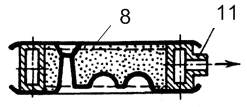

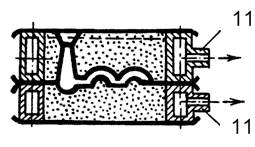

- Отформовывают литниковую чашу и линейкой удаляют избыток песка из полуформы, выполняя ровную поверхность. Поверх опоки накладывают синтетическую пленку 8 (без нагрева) и через патрубок 11 подключают опоку к вакуумному насосу (рисунок ниже).

Полуформа в результате вакуумирования приобретает необходимую прочность.

- Аналогично верхней полуформе изготовляют нижнюю (рисунок ниже).

- Снимают полуформы с модельной плиты, отключив вакуумную камеру 1 от вакуумного насоса. Затем верхнюю полуформу соединяют с нижней. В процессе сборки полуформ, заливки металлом и затвердевания отливки опоки подключены к вакуум-насосу (рисунок ниже).

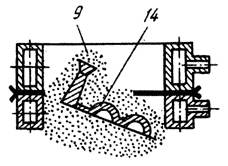

- После затвердевания отливки 14 вакуум-насос отключают, и отливка вместе с песком 9 вываливается из опок (рисунок ниже).

Песок после охлаждения вновь используется для формовки. Уплотнение песка производится при вакууме порядка 50 кПа.

Способ вакуумно-пленочной формовки является самым оптимальным в художественном литье при изготовлении крупногабаритных отливок типа оград, решеток, фигурных ворот, декоративных панелей и т. д. Кроме того, способом вакуумнопленочной формовки изготавливаются:

- машиностроительные изделия - насосы, диски, зубчатые колеса, оправляющие

- литые изделия для транспорта – автомобильного и железнодорожного

- бытовое литье: ванны, сантехника, подставки и другие

- детали штампов и электродвигателей

- литье для медицинских нужд.