Стенка оболочковой формы, изготовленной по выплавляемой модели, представляет собой прочную керамическую корочку, полученную в результате нанесения на модель нескольких слоев суспензии и обсыпки. Суспензия представляет собой смесь жидкого связующего и огнеупорного наполнителя. Слой суспензии на модели должен обладать достаточной прочностью, быть огнеупорным, иметь хорошую способность точно воспроизводить сложный рельеф поверхности модели отливки.

В качестве связующего в суспензии применяют гидролизованные растворы этилсиликата, жидкое стекло, ацетоновый раствор кремневой кислоты и др. В производстве художественных отливок чаще всего применяют этилсиликат в виде гидролизованного раствора. Связующие свойства этилсиликата объясняются его взаимодействием с водой, но вода почти не смешивается с этилсиликатом, и реакция гидролиза идет медленно. Поэтому для введения воды в этилсиликат применяют различные растворители (ацетон, этиловый спирт и др.), хорошо растворяющие воду и этилсиликат. Для ускорения гидролиза, увеличения прочности оболочки формы и сокращения времени ее сушки применяют 0,2— 0,3 %- ную соляную кислоту. Для проведения гидролиза этилсиликата необходимо знать расход воды, растворителя и соляной кислоты. Их количество определяется расчетом и зависит от химического состава этилсиликата. Примерный состав гидролизного этилсиликата марки 32 следующий: 30—34 % Si02; 30 % этилового спирта (гидролизный) марок А и Б; 62,7 % этилсиликата; 7,3 % воды; 100 мл соляной кислоты плотностью 1,18—1,19 г/см3 (сверх 100 %). Жидкое стекло как связующее суспензии в производстве художественных отливок не получило широкого распространения вследствие низкой огнеупорности получаемого покрытия.

В качестве наполнителя суспензии применяют пылевидный кварц — маршаллит, искусственную кварцевую муку, получаемую размолом чистого кварцевого песка, молотый плавленый кварц. Наиболее распространенным из них является маршаллит марок КП-1, КП-2, КП-3 с содержанием кремнезема не менее 98 %, оксидов железа не более 0,05 %, влаги не более 2 %. Содержание щелочей не допускается. Размеры зерен кварца соответствуют размеру стороны ячейки сит 0,1—0,05 мм (номера сит 01—005).

Перед употреблением пылевидный кварц прокаливают в течение 3—4 ч при температуре 850—900 СС. После прокаливания кварц охлаждают до 18—22 °С и для обеспечения необходимого зернового состава просеивают через сито 005. Недостаток пылевидного кварца как наполнителя суспензии в том, что при нагреве он претерпевает полиморфные превращения, связанные с увеличением его объема, что приводит к изменению линейных размеров оболочек. При нагреве до 1000 °С их размеры увеличиваются на 1,4 %. Поэтому кварцевый песок в ряде случаев стали заменять другим высокоогнеупорным материалом, более постоянного объема (плавленый кварц, циркон и др.).

Для обсыпки слоев суспензии применяют кварцевый песок марок 0б1К016 - 0б2К025 с содержанием кремнезема не менее 97 %. Кварцевый песок перед употреблением прокаливают при температуре 850—900°С и просеивают через сито с ячейками 0,630—1,0 мм.

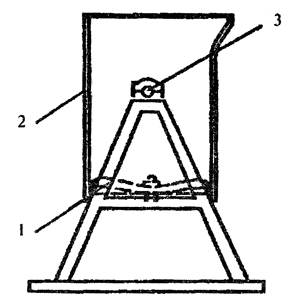

Огнеупорную суспензию приготовляют в бачках из коррозионно-стойкой стали или алюминия, с ручным перемешиванием или в специальных механических мешалках-бачках (рисунок ниже).

Бачок для приготовления суспензии

- лопастной смеситель

- бачок с двойной рубашкой

- ось для поворота бочка

Вместимость бачка должна быть такой, чтобы в него свободно погружался модельный блок. Для удобства рекомендуется иметь два бачка с суспензией: один — с раствором для слоя первого покрытия, второй — для последующих. Для приготовления суспензии в бачок заливают гидролизованный раствор до уровня, позволяющего полностью погружать в него модельные блоки. Перемешивая раствор, в бачок-мешалку медленно засыпают маршаллит до получения однородной массы установленной плотности. Плотность суспензии для первого слоя покрытия блоков рекомендуется 1,74—1,78 г/см3, для второго и последующих 1,68—1,72 гсм3. Перед употреблением приготовленную суспензию отстаивают в течение 5—10 мин до прекращения выделения из нее пузырьков воздуха.

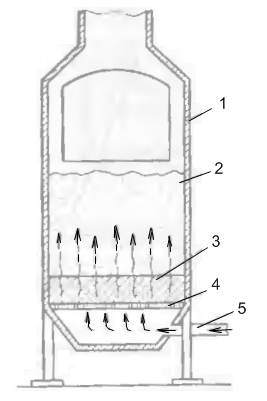

Процесс нанесения слоя суспензии на модельный блок сводится к следующему. Модельный блок берут за литниковую чашу или подставку стояка (если стояк изготовлен с металлическим стержнем) и погружают в бачок с суспензией. Затем блок вынимают из бачка и, медленно поворачивая, добиваются образования на его поверхности равномерного слоя суспензии. После этого модельный блок (с целью закрепления слоя суспензии и связи его с последующим слоем) переносят в струю песка для обсыпки. Обсыпка модельных блоков производится в специальных установках. На рисунке ниже показана схема установки для обсыпки в кипящем слое.

Принцип работы установки следующий. В металлический цилиндр 1, заполненный кварцевым песком 2, снизу через металлическую сетку 4 и слой войлока 3 по трубе 5 подается сжатый воздух. Проходя через слой песка, воздух разрыхляет его, образуя кипящий слой, в который и погружается модельный блок. После обсыпки модельный блок подвергают естественной сушке в течение 30—35 мин при температуре 20—25 °С. Затем на модельный блок наносят аналогично первому последующие слои суспензии и обсыпки. Число слоев покрытия зависит от размера модельного блока.

На моделях кабинетных художественных отливок достаточно иметь три-четыре слоя покрытия. После последнего покрытия и обсыпки модельный блок устанавливают на стеллаж для естественной сушки на 4—5 ч при температуре 20—25 СС. При использовании принудительной циркуляции воздуха процесс сокращается до 2—3 ч. Для сушки модельных блоков после нанесения суспензии и обсыпки применяют также вакуумно-аммиачные камеры.

Оболочки выдерживают в камере под действием паров влажного аммиака в течение 2 мин. После откачки аммиака оболочки проветривают, прокачивая воздух через камеру. Общая продолжительность сушки одного слоя оболочки 15—20 мин.

Процесс нанесения огнеупорного покрытия на поверхность песчаного стержня такой же, как и для модельного блока, с той лишь разницей, что слой суспензии не обсыпают кварцевым песком, чтобы предотвратить его попадание в отливку. Слой суспензии на стержне сушится в электрическом шкафу при температуре 50—60 °С.