Строение колокола

Колокол - это ударный музыкальный инструмент с самозвучащим телом, относящийся к разряду ударных идиофонов. Он состоит из двух частей: самого колокола и ударного механизма (языка, молотка), которые совместно и создают то неповторимое звучание, отличающееся от всех других ударных инструментов своей широтой спектра, тембром и длительностью звучания. Свой феномен в русской культуре приобрел благодаря использованию в церковном звоне. Именно поэтому основными функциональными качествами для него стали сила звучания, благозвучие и певучесть.

Прорезной колокол Е.Данилова

Дизайн колокола основан на соединении оптимизации и компромиссе таких факторов как свойства высокооловянистой бронзы, профиль колокола, технологии его литья, окончательная обработка и выбор языка при удовлетворении эстетических свойств, в первую очередь, таких как художественное оформление, соответствие основного тона определенной ноте, благозвучие, время звучания.

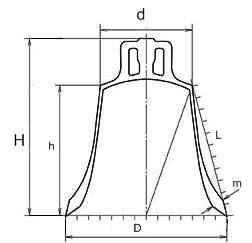

Что касается формы колокола, то тут, во-первых, оказалось, что его профиль с высокой точностью аппроксимируется логарифмической спиралью; во-вторых, что в основе колокольной формы лежит равнобедренный треугольник со сторонами, находящимися в пропорции золотого сечения (рисунок ниже).

D – Нижний диаметр

d – Верхний диаметр

H – Высота колокола с короной

h – Высота колокола без короны

m – Модуль ( толщина боя)

За основную единицу построения принимается модуль, связывающий в жесткую систему пропорций все размеры колокола и по величине равной толщине его стенки в ударной части. Эта система пропорций, основанная на свойствах логарифмической спирали и «золотого» треугольника, определяет тембровые акустические характеристики звучания колокола. Поэтому одинаковые пропорции означают одинаковую картину звучания независимо от абсолютных размеров и позволяют определить вес колоколов, составляющих заданные музыкальные интервалы.

Не менее важное значение имеет металл, из которого отлит колокол. Для литья колоколов используют не чистый металл, а сплав, состоящий из нескольких металлов ( так называемое интерметаллическое соединение). Стандартный сплав для отливки колокола – это медно-оловянная бронза. Подбирая процентное содержание меди и олова в сплаве, можно получить колокольный сплав с уникальными акустическими свойствами - высокую механическую упругость при низком затухании звука.

Как показывает практика,17-22 % олова в сплаве соответствует старым рекомендациям по «колокольной бронзе». Содержание олова меньше нижнего предела ухудшает акустические свойства, но увеличивает пластичность бронзы. Колокол из сплава, содержащего олова выше 22 %, звучит чище, но очень хрупок.

Кроме «колокольной бронзы» для отливки колокола используют чугун или сталь. Но акустические свойства такого колокола невысоки (звук глухой и быстро затухающий ). Резкое звучание стального колокола можно смягчить использованием бронзового языка.

Особенности колокольной бронзы

Примесь к меди олова для образования бронзового сплава увеличивает твердость меди, делая ее звонкой и легкоплавкой, но в то же время и хрупкой. При содержании олова не превышающем 25 96, бронза будет иметь желто-красный цвет и сохраняет присущую чистой металлической меди степень вязкости и тягучести. При увеличении содержания олова вязкость и тягучесть заменяются хрупкостью, причем цвет бронзы из красноватого переходит в стально-серый. Таким образом, содержание олова в бронзе не должно превышать предельных 25 % без риска уменьшить к худшему свойства сплава.

Так сплав из 65 частей меди и 35 частей олова обладает наибольшей степенью твердости, но в то же время хрупок. Затем, с увеличением в сплаве содержания олова до 50 %, сплав делается мягким, приближаясь по своим свойствам к металлическому олову.

Бронза на воздухе окисляется быстрее металлической меди, покрываясь зеленоватым налетом окиси. Таким налетом бывают покрыты все античные бронзовые статуи и другие предметы, отлитые из этого сплава, открываемые в земле как археологические находки.

Кроме основных составных частей меди и олова в бронзовых отливках всегда можно открыть присутствие других примесей, составляющих или следствие недостаточной очистки сырых материалов, употребленных для переплавки, или же введенных в сплав для сообщения ему специальных качеств и, главным образом, для его удешевления. К таким примесям относятся: железо, марганец, никель, свинец, цинк, фосфор, мышьяк, сера и сурьма.

Примесь к бронзе цинка придает сплаву красный, желтоватый оттенок. Цинк в небольших дозах, до 2 96, подмешанный к бронзе, действует благоприятно, повышая способность бронзы отчетливо заполнять формы и уменьшая склонность к образованию раковин. При содержании цинка более нормального количества, бронза теряет свойственные ей характеристики, сообщая металлу характер латуни.

Свинец ухудшает физические свойства бронзы, а железо повышает твердость и увеличивает температуру плавления, но зато способствует получению доброкачественных отливок.

Никель увеличивает твердость и уменьшает вязкость бронзы.

Примеси мышьяка, сурьмы, серы и фосфора, даже в самых малых дозах, делают бронзу хрупкой, а потому не должны быть допускаемы.

Независимо от состава сплава, получение хороших отливок зависит также от способа обращения с металлом при плавке и разливке в формы, а также и физических изменений, которые произойдут в вылитом в форму сплаве.

Добротность отливок во многом зависит от быстроты охлаждения металла в форме. При быстром охлаждении металла отливка будет иметь мелкозернистое строение, которое служит признаком крепости и плотности сплава. Поэтому, если для отливки будет употреблена металлическая форма, то бронза может быть более перегрета, чем при отливке в земляные сухие формы.

Металлические формы, как обладающие большей теплопроводностью, быстро охлаждают металл и не дают сплаву распадаться на отдельные части. Массивная же форма, при большом перегреве металла, не в состоянии предотвратить это нежелательное явление.

Усадка бронзы больше чугуна и почти равна стали. Что касается мер, которые должны быть приняты против большой усадки, то они общие с теми, которые принимаются при отливке чугуна и стали.

Получение неплотных и нечистых отливок может произойти по причине химических реакций, происходящих в сплаве во время его переплавки и остывании. Так при переплавке меди и олова, последнее, обладая большим сродством с кислородом, выгорает быстрее меди. Вот почему при составлении сплава необходимо брать олова значительно больше против теоретического расчета.

Бронза в расплавленном состоянии имеет свойство поглощать значительное количество кислорода и затем снова освобождает его при остывании. При быстром остывании отливки, сплав принимает густую консистенцию, вследствие чего пузырьки кислорода не могут пробиться сквозь него и выйти из формы, причем образуется множество мельчайших раковин. Вот почему необходимо как при разливке, так и при остывании бронзы защищать ее от действия кислорода, посыпая расплавленный металл порошком угля.

Так как олово окисляется быстрее меди, то при составлении бронзового сплава сначала плавят медь, и когда она совсем разжижается, бросают в ванну олова, стараясь поднять возможно выше температуру ванны для поддержания сплава в весьма жидком состоянии, способствующем более тесному перемешиванию обоих металлов.

Быстрота ведения плавки до некоторой степени понижает возможность окисления металлов, т. е. угар их. Поэтому печи для плавки надо устраивать так, чтобы они доводили сплав до требуемой температуры в возможно кратчайший срок. Тем не менее, несмотря на все предосторожности, совершенно избежать окисления металлов при переплавке нельзя (угар бывает от 4 до 10 %).

Колокольная бронза содержит на 80 ч. меди 20 ч. олова. Она должна удовлетворять следующим требованиям: издавать при ударе полный и чистый звук и обладать значительной крепостью и упругостью. Хороший колокольный металл отличается плотным, мелкозернистым изломом, серовато-белого цвета.

Технология изготовления колокола

В настоящее время существует несколько технологий изготовления колоколов, применяемых мастерами в зависимости от различных факторов (личные предпочтения, материально-техническая база мастерской и др.). Примечательно одно, абсолютно все колокола, выплавляемые сейчас, так или иначе, изготовляются по традиционным технологиям, проверенным веками. Несмотря на то, что мы живем в высокотехнологичный век, далеко не все вещи можно изготовить с помощью новейшего оборудования. Например, некоторые современные мастера по отливке колоколов одно время пытались отлить колокола современным методом - заливая металл в формовочную землю. Форма колоколов получалась практически безупречной, а вот звук терял свою изначальную силу.

И все же, литье колоколов производится с использованием передовых технологических процессов и современных материалов.

Многие российские колоколитейные заводы для изготовления форм применяют холоднотверждеющие смеси с высокоогнеупорными наполнителями. Выпуклые украшения и надписи на наружной стороне колоколов изготавливаются с помощью воскоподобных материалов. Небольшие колокола массой в несколько килограммов изготовляют литьем по выплавляемым моделям или в керамических массивных формах с этилсиликатным связующим.

Основным формовочным материалом является молотый кварц карьера «Гора Хрустальная» под Екатеринбургом, поставляемый в трех фракциях: пыль (менее o,i мм), крупа (0,2 мм) и песок (о,3-0,6 мм). Связующим для изготовления форм является строительный гипс высоких марок, замешивание производится вручную для рабочих поверхностей и с помощью бетономешалки для наполнения. Для наполнения крупных форм используется также обогащенный крупный песок местного месторождения. Стержни изготавливаются из холодно-твердеющей смеси на той же кварцевой основе. Модели (фальшивые колокола) накатываются по шаблонам из того же строительного гипса и периодически обновляются. Для малых (до 40 кг) колоколов изготовлены постоянные модели из чугуна. Модельным выплавляемым материалом является воск от переплавки огарков свечей, приобретаемый в церквях. Главная работа организована так, что звено формовщиков в недельном цикле готовит от 3 до 7 форм примерно на 1,5-2 тонны годного по составленному в порядке очередности заказчиков плану. Следующую неделю формы сушатся и в пятницу заливаются. В понедельник колокола выбиваются и поступают на обрубку и зачистку, откуда к концу недели выходят. Таким образом, цикл производства колоколов от 90 до 1140 кг составляет 3 недели, причем циклы трех последовательных партий накладываются, и выход годного осуществляется еженедельно в размере последней плавки. Заливка малых колоколов производится из тиглей 100 или 150 кг ежедневно. Колокола от 2,7 до 9 т. проходят свой цикл параллельно с основными, не нарушая недельного графика, для чего используется отдельное сушило.

Шихтовые материалы приобретаются на местных предприятиях. Во избежание проблем с водородом и в целях экономии для приготовления сплава взамен катодной меди используется высококачественный медный лом A1 - 1 в кусках или брикетах из отожженной проволоки не тоньше 4 мм. Олово используется как Новосибирского комбината, так и производства Китая и Перу. Раскисление сплава осуществляется фосфористой медью, чистовое рафинирование - аргоном. Зачистка колоколов производится вручную пневмоинструментом, песком и волосяными щетками.

Процесс изготовления колокола следующий:

- Изначально проектируется профиль колокола, к слову, мастера считают эту работу наиболее сложной.

- Затем начинаются работы по изготовлению оснастки - кружала (плиты с перпендикулярным шестом) и лекала (повторяющая профиль колокола деревянная порода).

- При помощи кружала изготовляется болван, повторяющий внутренний профиль колокола.

- Опять же при помощи кружала на болван наносится «фальшколокол» со слоем из воска, часть которого берется, как было указано выше, из огарков свечей из церкви.

- По фальшивому колоколу выделывается кожух. После его высыхания из него вытапливается воск, затем форма разбирается и кожух прорабатывается изнутри.

- Далее происходит скрепление частей формы с формой коронки колокола и ее обмазка и обсушка. В это время в одной или нескольких печах приготавливается колокольная бронза. Изготовляется она по сложной технологии, требующей постоянного внимания. Например, мастер должен следить на протяжении примерно 5 часов за пламенем внутри печи и ее температурой. Как только достигается температура плавления меди (1083 °С), температуру печи быстро поднимают до 1300 °С и добавляют определенное количество олова. Получившийся сплав перемешивают и охлаждают до 1080 *С. Затем получившийся состав по системе желобов заливают в форму.

- После того как получившаяся форма остывает до комнатной температуры, она разбивается для получения отливки, которая очищается от пригоревших частиц формы и полируется для придания ей должного вида.

При поверхностной обработке колоколов применяется ручной труд, без использования различных станков и другого сложного технологического оборудования. Отделка поверхности колокола происходит путем жесткой, мягкой зачисти и полировки. Языки для колоколов отливаются из стали. Каждый язык имеет профиль (форму) идентичную языкам колоколов древности.

Затем к колоколу подвешивается язык, и начинаются работы по определению качества колокола. Необходимо отметить, что «подпиливание» колоколов для придания им должного звучания в профессиональной среде мастеров не практикуется. Количество колоколов, забракованных звонарями из-за малейших диссонансов, не поддается исчислению.

Технология изготовления поддужных колокольчиков

Поддужные колокольчики

Колокольчики отливаются из того же бронзового сплава, что и большие колокола, имеют ту же форму, но их размеры невелики. Высота и диаметр (кстати, примерно равные друг другу) лежат в пределах от 4 до 16 см. Может быть, оттого и голос у таких колокольчиков высокий и тонкий.

Последовательность операций при изготовлении форм сводится к следующему. Если отливки больших колоколов уникальны, т. е. при помощи специальных шаблонов изготавливается разовая форма для отливки колокола, которая затем полностью разрушается, то отливка поддужных колокольчиков является тиражной благодаря специально изготовленному точному образцу (модели) колокольчика, с которого неоднократно формуются разовые формы для отливки. Для получения первой партии используются модели, выточенные из дерева или отлитые из сплавов на основе олова и свинца.

Технология отливки колокольчика следующая:

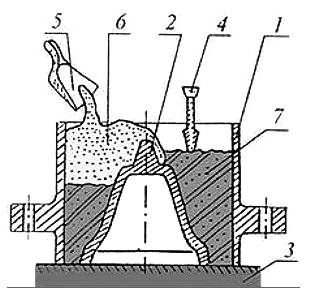

1 Для получения формы используются две опоки, представляющие собой сквозные цилиндрические или квадратные стальные обечайки с боковыми ушками, предназначенными для центрирования опок при помощи штырей. Сами формы изготавливаются из песчаноглинистой смеси, содержащей около 20 % глины. Для пластичности в смесь вводят кирпичную муку ( можно использовать ржаную муку, пивное сусло или квас). При изготовлении форм используются две смеси: облицовочная и основная - наполнительная. Облицовочная смесь - это тщательно просеянная через мелкое сито основная смесь, используя которую получается более четкий отпечаток в рабочей полости формы.

2 На гладкую горизонтальную поверхность деревянной подмодельной плиты устанавливается нижняя опока, по центру которой размещается модель колокольчика, предварительно протертая древесной угольной пылью для предотвращения прилипания к ней формовочной смеси.

3 Модель присыпается облицовочной смесью. В опоку до верхнего края насыпается основная облицовочная смесь, и все засыпанное плотно утрамбовывается деревянной трамбовкой. Дополнительно досыпают наполнительную смесь, которую опять трамбуют, пока опока не будет полностью плотно набита.

4 Заформованную опоку выравнивают по верхним краям, срезая линейкой лишнюю формовочную смесь, и опоку переворачивают (рисунок ниже).

1 – Опока

2 – Модель колокольчика

3 – Подмодельная плита

4 – Ручная трамбовка

5 – Совок

6 – Неуплотненная формовочная смесь

7 – Уплотненная формовочная смесь

5 На нижнюю опоку устанавливают верхнюю опоку и через соответствующие пары опочных ушей пропускают центрирующие штыри. Будущий разъем между опоками присыпают угольной пылью, в нижнюю часть опоки насыпают облицовочную смесь, устанавливают модель заливочного литника (или стояка). Все окончательно досыпают основной формовочной смесью. Верхнюю опоку также, как и нижнюю, плотно набивают.

6 После окончания формовки опоки разнимаются, и из них удаляются модели колокольчика и литника.

7 Обе полуформы просушиваются с рабочих поверхностей в течение 5-10 мин в пламени специально разведенных для этого небольших костров. При этом форма существенно упрочняется, нагревается и покрывается тонким слоем сажи, что существенно уменьшает брак отливок по засорам и способствует более точному воспроизведению металлом форменного отпечатка (рисунок ниже).

Сушка формы колокольчика на костре

8 Подсушенные полуформы сразу же собираются вместе (точно по исходным позициям), крепятся штырями, а формовочная смесь верхней опоки накалывалась иглами для лучшего выхода газов. При этом в нижнюю полу форму устанавливают глиняный стержень для получения отверстия в ухе колокольчика, а в верхнюю полу форму - литник.

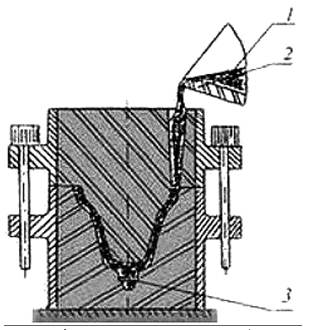

9 Собранная форма заливается медно-оловянным расплавом (бронзой) из тигля (рисунок ниже).

Заливка металла в форму

1 – Расплавленная бронза

2 – Тигель

3 – Стержень

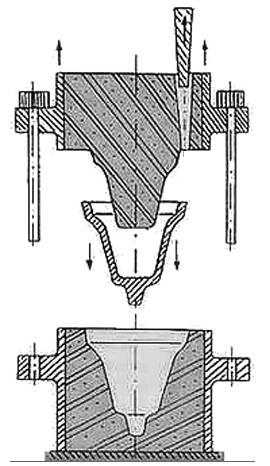

10 После непродолжительного остывания залитого металла формы разбираются. От отливок отрезаются литники, и колокольчики поступают на окончательную механическую обработку на токарном станке (рисунок ниже).

Разборка формы и извлечение колокольчика

На рисунке ниже показан современный колокольчик, отлитый по выплавляемой модели.