Для приготовления расплавов, применяемых для заливки форм художественных и архитектурных отливок, используют различные плавильные печи. В процессе работы плавильные печи должны обеспечивать получение расплава заданного химического состава, соответствующей температуры и текучести; минимальный угар расплава и минимальное насыщение его вредными примесями; низкий расход топлива и максимальную производительность. Наиболее широкое применение нашли вагранки, дуговые и индукционные электрические печи, пламенные и тигельные печи, электрические печи сопротивления. В производстве литья по выплавляемым моделям используют электрические высокочастотные печи.

Вагранки. Для плавки чугуна наиболее удобными являются вагранки, особенно если необходимо иметь значительное количество металла постоянного химического состава. Высокая производительность вагранок объясняется тем, что они являются печами непрерывного действия.

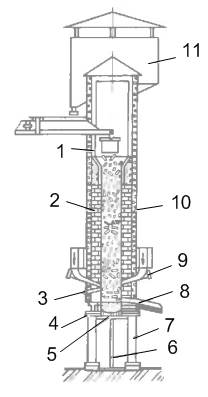

Вагранка представляет собой шахтную плавильную печь, внутри выложенную огнеупорным кирпичом 2, снаружи обтянутую сваренным или клепаным металлическим кожухом 10 (рисунок ниже).

Печь смонтирована на колонках 7. В опорной плите 4 имеется люк 5, который во время работы вагранки закрывается створчатой дверцей, подпираемой подставкой 6. Дно вагранки, называемое лещадью, набивается огнеупорными материалами с наклоном в сторону отверстия 8 для выпуска чугуна (чугунной летки). В противоположной стороне от чугунной летки, выше ее, устроено отверстие 3 для выпуска шлака (шлаковая летка). Выше шлаковой летки в стенках вагранки расположены сквозные отверстия 9 для вдувания воздуха —фурмы.

Вагранка приспособлена для плавки чушкового чугуна и металлических отходов собственного производства — литников, прибылей и бракованных отливок. Недостатком плавки чугуна в вагранке является увеличение в расплаве серы вследствие перехода ее из кокса.

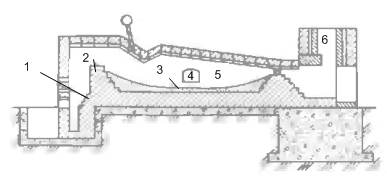

Пламенные сечи. При производстве крупных художественных отливок для плавки чугуна и цветных сплавов применяют пламенные печи. Стационарная пламенная печь представляет собой камеру, кожух которой собран из литых чугунных плит, укрепленных на стойках (рисунок ниже).

Внутри печь выложена огнеупорным кирпичом. Под печи набивают из кварцевого песка и огнеупорной глины в форме ванны 3, ограниченной передним 2 и задним 5 порогами. Перед передним порогом в печи расположена топка 1 для сжигания твердого, жидкого или пылевидного топлива. За задним порогом печи расположена труба 6 для отвода дымовых газов. В передней стенке печи перед ванной имеется окно 4 для загрузки шихты. Крупногабаритные материалы закладывают в печь через съемный свод. Расплавленный металл по мере готовности выпускают в ковш через летку.

Пламенные печи могут быть стационарными и поворотными.

Поворотная барабанная печь устанавливается на роликах, приводимых в движение электродвигателем. Покачивание на роликах позволяет в процессе плавки хорошо перемешивать металл, и за счет использования теплоты стенок сокращать продолжительность плавки.

Преимущество плавки чугуна в пламенных печах — возможность получения перегретого чугуна с меньшим содержанием вредных примесей, использование для плавки крупногабаритного лома. По сравнению с вагранками пламенные печи менее экономичны и менее удобны в работе. Они выдают металл периодически, требуют большего расхода топлива, имеют продолжительный период плавки (4—7 ч) и большой угар металла (5—8 %).

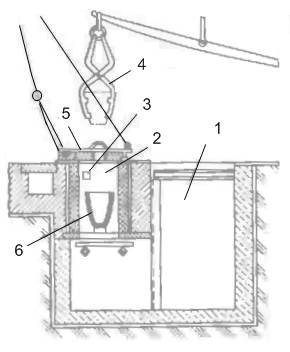

Тигельные печи. По виду применяемой для плавки энергии тигельные печи подразделяются на коксовые и электрические. В производстве художественных отливок тигельные печи используют для плавки бронз и латуней.

Тигельные печи могут быть стационарными и поворотными.

Стационарные печи устраивают в полу литейного цеха в виде колодца, с одной стороны которого делается небольшая шахта 2 с колосниковой решеткой внизу (рисунок ниже).

Вторая часть 1 колодца служит для уборки золы из-под колосниковой решетки и естественной тяги при плавке. В верхней части шахты имеется дымоход 3. На уровне пола цеха шахта закрывается шарнирной крышкой 5 с противовесом для удобства ее открывания. Материалы для плавки загружают в графитовый тигель 5, установленный на колосниковой решетке шахты печи.

Заполненный тигель сверху закрывают крышкой, предохраняющей металл от воздействия газов, образующихся при горении топлива. После загрузки тигля пространство между стенками тигля и шахты заполняют коксом и разжигают его. Горящий кокс разогревает тигель с материалами и затем расплавляет металл. Для заливки форм тигель с расплавленным металлом извлекают из печи специальными клещами- захватом 4.

В поворотных тигельных печах графитовые тигли закреплены, а металл выливают из тигля при повороте печи на цапфах.

Тигельные печи работают с естественной тягой или вентиляторами. Преимуществом плавки в тигельных печах является возможность получения расплава однородного состава с малым содержанием серы. Кроме того, тигельные печи, работающие на коксе, просты по конструкции, поэтому не требуется больших затрат на их изготовление. Недостаток тигельной плавки на коксе — высокий расход топлива (30—120 % массы металла), малая производительность (50—150 кг за плавку) и высокая стоимость графитовых тиглей.

Электрические печи. Электрические плавильные печи в производстве художественного литья применяют чаще для плавки бронз и латуней, реже — для чугуна. В производстве машиностроительных отливок электрические печи используют для получения качественного чугуна, идущего на отливки ответственного назначения.

Для плавки чугуна электрические печи используют как самостоятельный плавильный агрегат, работающий на твердой завалке, так и агрегат для доводки до необходимого состава жидкого чугуна, расплавленного в вагранке. Такой процесс получения расплава с применением двух плавильных печей (вагранка + электропечь) называют дуплекс-процессом.

Электрические плавильные печи подразделяют на дуговые, индукционные и печи сопротивления. Источником теплоты для плавки в дуговых печах является электрическая дуга, возникающая между графитовыми электродами и массой металла в печи. Дуговые однофазные электрические печи вместимостью до 1 т. с двумя горизонтально расположенными графитовыми электродами применяют для плавки латуни и бронзы.

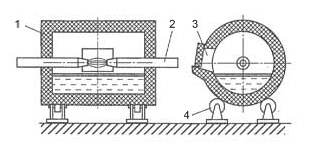

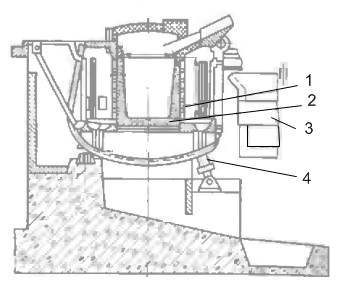

Дуговая электрическая печь представляет собой стальной сварной барабан 1 с огнеупорной футеровкой внутри (рисунок ниже).

Барабан опирается на роликовые опоры 4, с помощью которых осуществляется поворот печи для выливания готового расплава. Графитовые электроды 2 вводятся в рабочее пространство с торцов барабана.

Шихта для медных сплавов, чушковый материал, лигатуры, машинный лом и отходы производства загружают в печь через рабочее окно 3, снабженное желобом для выпуска готового расплава. После расплавления шихты сплав перемешивается, перегревается, доводится до требуемого химического состава и температуры.

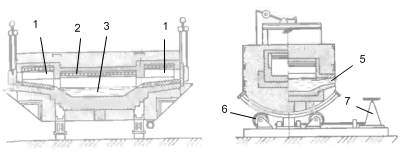

Среди плавильных агрегатов периодического действия наиболее экономичны и производительны электрические индукционные тигельные печи промышленной частоты (50 Гц), применяемые в литейных цехах для плавки серого чугуна на твердой завалке. Создаваемое индуктором 1 печи электромагнитное переменное поле индуктирует вихревые токи в металле, при этом электрическая энергия переходит в тепловую (рисунок ниже).

Тигель 2 печи футерован массой, состоящей из 48 % кварца (с размером зерен 0,6—1,6 мм) с содержанием SiO2 не менее 95 %; 50 % пылевидного кварца КП-3 (с размером зерен не более 0,5 мм) и 1,8 % борной кислоты. Футеровочную массу приготовляют в смесителе в сухом виде. Набивку тигля производят слоями толщиной 50—-70 мм, обеспечивая между ними хорошую связь, после чего футеровку сушат. Шихту в тигель загружают осторожно без ударов о стенку и как можно плотнее, что способствует быстрому расплавлению металла в тигле и уменьшению расхода электроэнергии. Плавку ведут при закрытом тигле. Готовый расплав выливают из тигля в ковш 3 путем наклона печи механизмом поворота 4.

Помимо индукционных печей промышленного назначения существуют и портативные индукционные печки, предназначенные для плавки небольшого объема металла. Такие печки часто используют в производстве ювелирных отливок из драгоценных металлов. Одна из моделей индукционных печей показана на фото ниже. На фото - печь плавильная индукционная УПМ-120-2 (2 кг, 1500 0С)

Основными преимуществами индукционной электрической тигельной печи являются возможность более строго выдерживать химический состав металла и небольшой угар металла, не превышающий 2—3 %.

Электрические печи сопротивления (стационарные и качающиеся) применяют для плавки алюминиевых сплавов. Металл в печах сопротивления плавится теплотой, выделяемой нихромовыми нагревателями, заделанными в фасонные кирпичи стенок печи. Схема устройства качающейся печи сопротивления показана на рисунке ниже.

- форкамеры для исходных шихтовых материалов

- электрическая спираль

- металлосборник

- шамотная футеровка

- желоб

- роликовые опоры

- механизм поворота печи

Для плавки небольшого объема металла можно использовать бензиновую горелку, которая состоит из горелки, ножного насоса (лягушки) и емкости с бензином (рисунок ниже).

Это самая простая и доступная бензиновая горелка, которую можно использовать для плавки и пайки металлов. Вместо ножного насоса иногда используют компрессор. Бензиновая горелка расплавляет 30-40 г цветного металла за 2-3 мин. Максимальная температура факела этой горелки 1150 °С.

Несколько более высокую температуру дают пропановые горелки (до 1300 °С). Один из вариантов пропановой горелки показан на рисунке ниже.

В настоящее время появилось много различных конструкций российских и импортных бензиновых и газовых горелок, которые работают на пропане или ацетилене. Последний дает более качественное пламя, чем пропан.