Обрубка отливок

Выбитая из формы отливка имеет на поверхности литники, выпоры и прибыли. Кроме того, на ее поверхности могут быть заливы, образующиеся при проникании металла в зазоры между отдельными частями формы. Литники, выпоры и заливы при небольшой их толщине по сравнению с толщиной стенки отливки удаляют вручную с помощью молотка и зубила, с отливок архитектурных изделий и скульптур — пневматическими зубилами.

При производстве художественных отливок (тарелки, вазы, коробки и др.) возможны случаи, когда толщина питателей равна толщине стенки самого изделия. Простая обрубка литников с этих отливок может привести к тому, что вместе с питателями отколются и стенки отливок. Поэтому литники у тонкостенных отливок из чугуна и цветных сплавов отрезают ножовкой вручную или на специальных станках с ленточными пилами.

Очистка отливок

Освобожденные от литников и выпоров отливки подвергают очистке от пригоревшей к их поверхности формовочной смеси. В зависимости от размеров отливки и сложности ее поверхности применяют несколько способов очистки: ручную, с помощью механических щеток, в барабанах, дробеструйных аппаратах, установках химической и электрохимической очистки.

Ручную очистку применяют для небольших художественных изделий, имеющих сложную поверхность и тонкие стенки. Очистка таких отливок производится на специальных столах с металлическими решетками и пылеотсасывающими трубами.

Для тонкостенных изделий (ажурных тарелок, кронштейнов, стенок коробочек) наиболее распространенной является очистка круглой проволочной механической щеткой, приводимой в движение от электродвигателя. Конструкция такой щетки проста. На металлической тумбе высотой 800—900 мм прикреплена плита с расположенным в центре электродвигателем. На обоих концах вала электродвигателя укреплены тарельчатые проволочные щетки. При включении электродвигателя щетки вращаются и счищают песок с поверхности отливок.

Механическими щетками очищают и небольшие кабинетные изделия (настольные бюсты, статуэтки), имеющие на поверхностях тонкие украшения, которые при использовании других способов механической очистки могут быть повреждены.

Толстостенные художественные и архитектурные отливки, не имеющие на поверхности тонких украшений, очищают в специальных очистных галтовочных барабанах. Для очистки отливки закладывают в барабан вместе с чугунными звездочками. Барабан закрывают и приводят во вращение электродвигателем. При вращении барабана звездочки, скользя по поверхности отливок, счищают с них песок.

В очистных барабанах можно очищать и тонкостенные отливки. В этом случае отливки в барабане укладывают так, чтобы они не могли свободно перекатываться во время вращения барабана и ударяться друг о друга. При загрузке между ними укладывают деревянные прокладки, обеспечивающие устойчивость отливок при вращении барабана.

Время очистки художественных отливок в барабанах должно быть точно рассчитано. При продолжительном вращении барабана звездочки могут стереть рисунок на поверхности отливки.

Для очистки крупных художественных и архитектурных отливок (скульптуры, колонны, решетки) при массовом их производстве применяют гидроабразивную очистку. При этом пригоревшая смесь с отливки смывается струей воды и кварцевого песка под давлением 8—8,5 МПа.

Вместо воды может применяться и струя сжатого воздуха, в которой присутствует чугунная дробь ( дробеструйная очистка ). При этом очистка отливок происходит в специальном аппарате, в который подается сжатый воздух под давлением 5—0,6 МПа. Воздух, проходя через слой дроби, увлекает ее за собой и выбрасывает на поверхность отливки, очищая отливку от пригоревшей смеси.

В процессе химической очистки отливок ( выщелачивание ) применяется сетчатый барабан, который вращается в ванне с горячим раствором каустика (NaOH) с частотой 15 мин-1. При этом удаляются остатки керамической оболочки из труднодоступных мест на поверхности отливок. Химическую очистку используют для отливок, полученных литьем по выплавляемым моделям. После выщелачивания отливки промывают, помещая барабан в ванну с горячей водой, содержащей 35 % каустика на 0,5—2 ч, в зависимости от размеров отливок и сложности их поверхности.

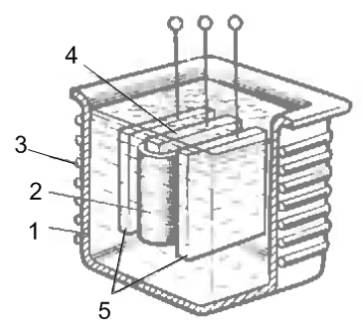

Электрохимическая очистка основана на химических реакциях, проходящих в расплаве гидроксида калия или натрия при пропускании через него постоянного электрического тока напряжением 5—10 В. Электрохимическая очистка отливок производится в специальных установках ( рисунок ниже).

В ванну 1 наливают щелочь 2, с помощью электронагревателей 3 ванну медленно подогревают до температуры 480—500 °С. Отливку 4 на подвеске помещают между анодами 5 и выдерживают 15—20 мин до полного удаления воды. Затем штангу подвески устанавливают на токоприемные призмы, и начинается поочередная обработка отливки — сначала анодная, затем катодная (анодная — 3 мин, катодная — 7 мин). Такое чередование производится 2—3 раза и заканчивается катодной обработкой.

Общее время выдержки отливок в расплаве щелочи 30 мин. После выдержки отливки охлаждают до температуры 250—300 °С. В качестве электролита для очистки применяют едкий натр и каустик с температурой плавления 328 °С или смесь (80 % NaOH + 20 % КОН), плавящуюся при температуре 246 °С. Электрохимическая очистка обеспечивает высокое качество поверхности отливок.