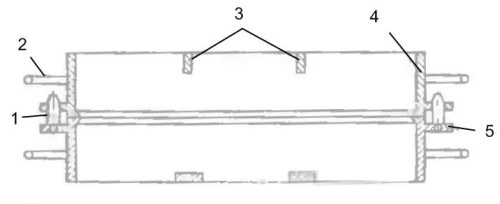

Для удобства изготовления, разборки при удалении модели, сборки, переноски формы и для преодоления усилий возникающих в форме при заливке, литейную форму изготовляют в специальных ящиках, называемых опоками. Опока (рисунок ниже) — это ящик без дна и крышки.

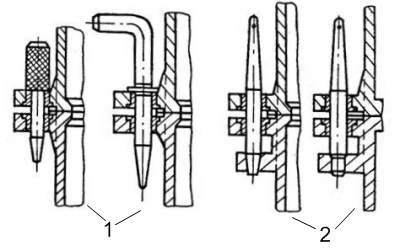

Наиболее часто форму собирают из двух (верхней и нижней) или нескольких опок, соединяющихся друг с другом на штырях 1, укрепленных в ушках 5, расположенных на ее боковых стенках. Во избежание заедания штырей при сборке и разборке форм из-за деформации стенок, происходящей при нагреве опок, одно отверстие в ушках опеки делают продолговатым. В опоках для машинной формовки архитектурных отливок штыри для спаривания не крепят в ушках опоки. Опоки спаривают с помощью съемных сборочных штырей, вставляемых в отверстия ушек верхней опоки. Для уменьшения изнашивания отверстий и обеспечения точности спаривания опок в отверстия их ушек запрессовывают стальные каленые втулки. На рисунке ниже показаны варианты крепления опок.

Крепление опок

- штырем

- на штырь

Толщина стенок опоки может быть от 6 до 20 мм в зависимости от разъемов опоки и рода материала, из которого она изготовлена. Для удобства разборки, сборки и переноски формы опока имеет ручки 2, а чтобы уплотненная в ней формовочная смесь не выпадала (в малых и средних опоках), делают ребра 3 и буртики 4.

В опоках больших размеров пересекающиеся ребра образуют крестовины. При кусковой формовке ребра и крестовины в опоках часто мешают расположению кусков на модели в форме, поэтому в таких случаях используют небольшие и средние опоки без ребер и крестовин. Достаточная прочность формовочной смеси, применяемой для кусковой формовки, высокая степень ее уплотнения и наличие вверху нижней и внизу верхней опоки буртиков вполне гарантируют удержание смеси в опоке. Качество опоки влияет на качество изготовляемой в ней формы и отливаемого изделия. Поэтому при изготовлении или подборе опок необходимо руководствоваться следующими правилами:

1 Опока должна быть прочной. Нельзя допускать трещин в ее стенках, их прогибов при уплотнении формовочной смеси, при заливке металла в форму.

2 Опоки в комплекте должны быть хорошо подогнаны друг к другу и не должны смещаться на штырях.

3 Опока должна быть сделана так, чтобы набиваемая в нее смесь при изготовлении формы не выпадала.

Виды опок. По конфигурации опоки делятся на прямоугольные, круглые, фасонные.

Существуют специальные конструкции съемных опок, используемых при изготовлении форм для безопочной заливки.

По материалу, из которого изготовляют опоки, они делятся на деревянные, чугунные, стальные, алюминиевые. Легкие опоки перемещают вручную. Ручные опоки имеют массу (без формовочной смеси) до 30 кг. Опоки массой до 60 кг делают комбинированными, они имеют устройства для транспортирования вручную и краном.

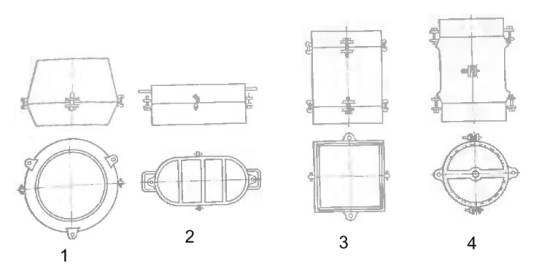

На рисунке ниже представлены чугунные опоки, предназначенные для изготовления детских игрушек и деталей статуэток.

1, 4 – круглая опока

2 – фасонная опока

3 – прямоугольная опока

Такие опоки при поперечном размере до 200 мм делают без ребер и ручек. Перед заливкой опоки скрепляют крючками, установленными на стенках нижних опок. При скреплении крючки набрасывают на ушки верхних опок.

Материалы опок. Деревянные опоки удобны тем, что их можно быстро изготовить, они легче и дешевле металлических. Однако деревянные опоки недостаточно прочны, поэтом их применяют лишь в том случае, если необходимо быстро отлить небольшое число нестандартных по габаритам и несложных отливок. В производстве художественных отливок деревянные опоки почти не применяют, потому что формовка состоит из многих операций, в том числе сушки, в процессе которой деревянные опоки коробятся и разрушают форму, горят.

Чугунные опоки. В серийном и массовом производстве выгоднее применять металлические опоки, они имеют большой срок службы и в отличие от деревянных не изменяют своих размеров при формовке. Наиболее распространенными из металлических опок являются чугунные. Чугунные опоки прочны и по сравнению с другими опоками и более дешевы.

Для отливки чугунных опок изготовляют деревянную или металлическую модель опоки. Ушки опоки для штырей делают на ее боковых стенках в виде приливов. Ручки отливают вместе с опокой или изготовляют отдельно (стальные) и прикрепляют к стенкам болтами. Ребра в небольших чугунных опоках делают цельнолитыми. В крупных опоках с целью использования их для формовки большого числа моделей ребра рекомендуется делать отъемными, прикрепленными к стенкам опоки болтами.

Стальные опоки прочнее и легче чугунных, так как их стенки можно изготовлять меньшей толщины. В стенках крупных опок для увеличения газопроницаемости формы делают отверстия.

В современном литейном производстве широко применяют сварные стальные опоки. Для их изготовления используют стальную полосу специального профиля с желобом посередине и буртиком по краям. Полосу разрезают на куски определенной длины, изгибают и сваривают. Ушки под штыри изготовляют отдельно и приваривают к стенкам опок так же, как и ручки.

К недостаткам стальных опок следует отнести их высокую стоимость по сравнению с чугунными. В производстве художественных отливок стальные опоки желательно применять при кусковой формовке по-сухому, где требуется большая прочность опок при формовке и выбивке сильно уплотненной и высушенной в них формовочной смеси.

Алюминиевые опоки легки и удобны в работе, но из-за высокой стоимости и небольшой прочности алюминиевых сплавов их применяют редко. Из алюминиевых сплавов чаще изготавливают съемные опоки.