Пресс-формой называют оснастку для изготовления выплавляемых моделей. По внешнему виду пресс-форма для моделей художественных отливок представляет собой стержневой ящик с глухой полостью. Внутреннее устройство пресс-формы аналогично устройству литейной формы, изготовленной способом кусковой формовки, с большим числом отъемных частей. Поэтому сложной и ответственной частью технологического процесса изготовления отливок по выплавляемым моделям является изготовление пресс- форм.

В зависимости от сложности отливаемых изделий и их числа пресс-формы можно изготовлять из стали, чугуна, легкоплавких сплавов, гипса и пластмассы. Применять медные и алюминиевые сплавы, особенно для внутренних частей пресс-форм, соприкасающихся с поверхностью модели, не рекомендуется. Медные сплавы, окисляясь, создают на поверхности модели налет, вызывающий дефекты на отливке. Алюминиевые сплавы из-за низкой твердости не дают чистой и прочной внутренней поверхности пресс-формы. В производстве кабинетных художественных отливок пресс-формы чаще всего изготовляют из чугуна или делают их комбинированными. Внутренние части комбинированных пресс-форм делают из чугуна и легкоплавких сплавов на основе олова, свинца, висмута, сурьмы, а наружные оболочки ( кожухи ) из чугуна или алюминия. Пресс-формы, изготовленные из чугуна, отличаются особой прочностью, чистотой поверхности и значительной износостойкостью.

Точность размеров и чистота поверхности изготовляемых в пресс-формах моделей зависят в основном от точности изготовления пресс-формы и ее конструкции.

При конструировании пресс-форм для моделей художественных отливок необходимо учитывать следующее:

- Материал пресс-формы должен обеспечивать ее прочность, четкость рисунка поверхности модели, хорошо чеканиться.

- Расположение внутренних частей-кусков пресс-формы должно быть таким, чтобы обеспечивались свободные сборка и разборка пресс-формы и легкое удаление из нее модели.

- Литниковое отверстие, через которое производится заполнение пресс-формы модельным составом, должно располагаться над толстым сечением модели во избежание усадки.

- Необходимо обеспечивать возможность свободного выхода воздуха из полости пресс-формы в момент заполнения ее верхней части модельным составом.

- Конструкции пресс-формы должна обеспечивать прочность крепления ее частей. Недостаточная прочность крепления может вызвать выход модельного состава при запрессовке его под давлением. Неудачная конструкция крепления частей пресс- формы приводит к потере времени на крепление и разборку пресс- формы.

В зависимости от сложности формы и поверхности отливаемых изделий части пресс-формы могут быть изготовлены путем механической обработки специальной заготовки, литьем по металлической модели изделия или его оригиналу. Заготовки для пресс-форм можно также получать литьем по выплавляемым моделям. Для отливки небольшого числа моделей пресс-форму можно изготовить из формопласта.

Способ механической обработки пресс-формы применяют для моделей, имеющих более правильные геометрические формы. Для моделей художественных отливок пресс-формы удобнее изготовлять литьем.

Пресс-форму, как правило, отливают по оригиналу, изготовленному с учетом усадки модельного состава и отливки. В отливках художественных изделий линейная усадка, от которой зависит точность размеров изделия, не влияет на качество отливки.

Поэтому при изготовлении пресс-формы для моделей художественных отливок нет необходимости в изготовлении специального оригинала. Для этой цели можно использовать металлическую модель изделия.

Процесс отливки пресс формы с применением легкоплавких сплавов следующий:

- Очищенную металлическую модель изделия, для отливки которого делают пресс-форму, укладывают в фальшивую опоку, приготовленную из глины.

- Поверхность модели заформовывают кусками из гипса обычным способом кусковой формовки. Общий контур всех кусков подрезают в виде конусного болвана, поверхность которого служит для изготовления внутренней поверхности половины кожуха отливаемой пресс-формы.

- На гипсовом болване, как на модели, формуют опоку. Получаемый в ней отпечаток болвана для получения внешней поверхности подрезают на глубину, равную толщине стенки будущего кожуха пресс-формы. Подрезкой же выполняют приливы для крепления и площадки для установки пресс-формы на столе при запрессовке модельного состава

- После подрезки опоку устанавливают на место. В образовавшееся пространство между гипсовым болваном и подрезанной поверхностью его отпечатка в опоке заливают алюминиевый сплав. Полученная отливка будет половиной кожуха пресс-формы.

- Вторую половину кожуха отливают на нижней половине модели аналогично первой. Отливки обеих половин кожуха подвергают механической обработке, устанавливают детали для их скрепления между собой. После изготовления кожуха приступают к изготовлению внутренних частей — кусков пресс-формы.

- Модель с прилегающими к ее поверхности гипсовыми кусками располагают в нижней половине кожуха пресс-формы, как в фальшивой опоке. Затем от гипсового болвана верхней части модели отнимают один из кусков. На оставшуюся часть гипсового болвана устанавливают верхнюю часть кожуха. В кожухе над полостью снятого куска сверлят отверстие, через которое заливают легкоплавкий сплав, содержащий 87 % свинца и 13 % сурьмы.

- Половину кожуха снимают, удаляют от модели отлитый металлический кусок, проверяют его исправность и, убрав с модели следующий гипсовый кусок, укладывают отлитый на прежнее место.

- Кожух снова устанавливают на болван. В пространство, образовавшееся от снятого с модели второго гипсового куска, через отверстие над ним в кожухе заливают сплав, как и при отливке первого куска. Чтобы исключить возможность сваривания кусков, поверхность соприкосновения у отлитого ранее куска смачивают оксидом цинка.

- Затем таким же образом отливают все оставшиеся вокруг модели куски, в том числе и на нижней половине модели.

- В половинках кожуха пресс-формы (после отливки всех кусков) заделывают отверстия, используемые ранее для заливки сплава. Выполняют литниковое отверстие для запрессовки модельного состава.

Описанный способ получения пресс-формы удобен тем, что для отлитых на модели кусков не требуется большой механической обработки (чеканки лицевой поверхности и подгонке кусков в кожухе пресс-формы).

Пресс-формы с частями из легкоплавких сплавов удобны в изготовлении и дешевы, но недолговечны. Слабая поверхность кусков быстро изнашивается, теряет четкость изображения поверхности модели.

Наиболее прочны пресс-формы из чугуна и латуни. Чугунные пресс-формы с кусками из латуни сложнее в изготовлении и дороже. Однако, продолжительный срок службы и удобства в работе вполне окупают затраты на их изготовление. Процесс литья пресс-форм из чугуна отличается от описанного ранее тем, что их части отливают не на поверхности модели, а в отдельных фермах, изготовленных по гипсовым моделям (кускам гипсового болвана). Отлитые таким образом части после тщательной обработки и доводки собирают в кожух преес-формы, как было описано выше.

При массовом производстве отливок по выплавляемым моделям изготовление пресс-форм литьем по выплавляемым моделям значительно упрощает технологию и сокращает себестоимость отливки. Процесс изготовления пресс формы при этом состоит, как и прежде, из двух этапов: отливки кожуха пресс-формы и ее внутренних частей.

Изготовление кожуха пресс-формы.

Модель изделия

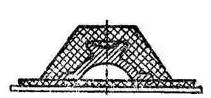

- Модель изделия укладывают на щиток с пластилиновой подстилкой 1, габаритные размеры которой делают равными габаритным размерам опорной плоскости отливаемого кожуха с приливами для крепления частей пресс-формы (рисунок ниже).

- На поверхности модели делают пластилиновый болван подобно гипсовому болвану, выполняемому при литье частей пресс-формы из легкоплавких сплавов (рисунок ниже).

Поверхность болвана подрезают, хорошо заглаживают и смазывают трансформаторным маслом.

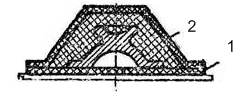

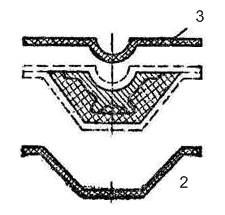

- На болван наносят слой гипса 2, поверхность которого подрезают вровень с краями подстилки 1, так как ее габаритные размеры выполнены по внешнему контуру отливаемого кожуха (рисунок ниже).

Верхнюю часть гипсового слоя срезают так, чтобы оставшийся слой имел толщину будущей стенки модели кожуха. Подрезанный слой гипса после снятия его с пластилинового болвана будет гипсовой моделью нижней части кожуха пресс-формы.

- Гипсовую модель нижней части кожуха с расположенным внутри пластилиновым болваном и моделью изделия переворачивают вместе со щитком. Щиток снимают и удаляют пластилиновую подстилку с поверхности разъема.

- Смазав поверхность разъема маслом, на нее, как и при изготовлении гипсовой модели нижней половины кожуха, наносят слой гипса, равный толщине стенки модели верхней части кожуха (рисунок ниже).

-

- Края гипсового слоя подрезают по контуру нижней половины кожуха.

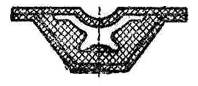

- Гипсовые модели кожуха 2 и 3 снимают (рисунок ниже).

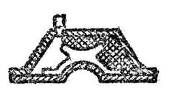

По этим моделям отливают половины кожуха из чугуна. Полученные части обрабатывают и собирают. Готовый кожух пресс- формы изображен на рисунке ниже.

Изготовление внутренних частей пресс-формы.

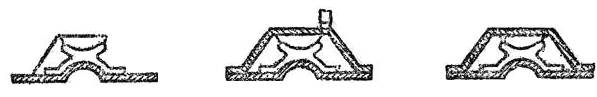

- Модель изделия устанавливают на нижнюю часть готового кожуха пресс-формы (рисунок ниже).

Накрывают модель верхней частью кожуха. Через отверстие в верхней половине кожуха в полость между его стенками и моделью изделия запрессовывают модельный состав (рисунок ниже).

- После затвердевания модельного состава верхнюю часть кожуха снимают и от образовавшегося болвана отрезают часть, равную первому куску (рисунок ниже).

Поверхность среза болвана и модели смазывают трансформаторным маслом, кожух устанавливают на место (рисунок ниже).

- В образовавшуюся полость через отверстие в кожухе над ней запрессовывают модельный состав. После затвердевания получают выплавляемую модель первого куска пресс-формы.

- Кожух снимают, от болвана отрезают часть, равную следующему куску (рисунок ниже).

Установив кожух на место, в образовавшуюся под ним полость запрессовывают модельный состав для получения модели второго куска пресс-формы (рисунок ниже).

- Таким же образом изготовляют модели третьего и всех последующих кусков (частей) пресс-формы (рисунок ниже).

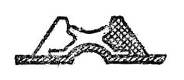

- Сняв верхнюю часть кожуха, с модели снимают парафино-стеариновые куски (рисунок ниже).

- К полученным частям пресс-формы припаивают модели питателей и затем каждую часть припаивают к стояку (рисунок ниже).

Модельный комплект готов для дальнейших операций получения отливки по выплавляемой модели.

Полученные литьем по выплавляемым моделям части пресс- формы удобны тем, что они имеют точные размеры и не требуют большого объема механической обработки, а также подгонки в кожухе. Кроме того, пресс-форма имеет четкий рисунок поверхности модели. Общий вид пресс- формы изображен на рисунке ниже.

Для удобства работы верхний кусок пресс-формы крепят к верхнему кожуху, в дальнейшем они будут составлять одно целое. Части пресс-формы в процессе изготовления в ней модели крепятся клиньями, болтами с барашковыми гайками, прикрепленными к стенкам пресс-формы.

При массовом производстве отливок по выплавляемым моделям для изготовления моделей применяют многогнездные механизированные и автоматизированные пресс-формы с пневматическими или гидравлическим механизмами открывания и закрывания пресс-формы. Для получения чистой поверхности модели рабочие поверхности пресс- формы полируют.