Формовкой по-сырому называют такой технологический процесс изготовления литейной формы, который позволяет заливать ее, не подвергая сушке.

Такой способ формовки применяют для изготовлении литейных форм для тонкостенных ажурных и архитектурных отливок. Литейные формы таких отливок с малым объемом и большой поверхностью не испытывают большого давления заливаемого в них расплава, так как его количество невелико. Поэтому от таких литейных форм не требуют большой прочности, и формовочные смеси не содержат большого количества глины. Расплав, заполняя полость формы тонкостенной отливки, быстро в ней остывает, прогревая незначительный слой формовочной смеси. При этом скорость газообразования в форме незначительна и создаются благоприятные условия для своевременного выхода газа из полости формы. Следовательно, при формовке по-сырому нет необходимости (для увеличения прочности и газопроницаемости формы) сушить форму. Это значительно сокращает процесс получения отливки и уменьшает ее себестоимость.

Формовка по-сырому производится, как правило, в опоках, что по сравнению с другими способами изготовления литейных форм имеет ряд преимуществ. При формовке в опоках получается более точная и чистая отливка.

При формовке в опоках столы и плиты на рабочих местах должны иметь ровную поверхность. Неровные плиты могут привести к поломке формы при извлечении модели и сборке. В зависимости от сложности модели при изготовлении литейных форм по-сырому применяют следующие виды формовки:

-по неразъемной модели

-по разъемной модели

-с нижним болваном

-с верхним болваном

-по модели с отъемными частями

- с подрезкой

- с фальшивой опокой

- со специальной подмодельной плитой

- по гипсовой модели

- в съемных опоках

- в трех и более опоках

- с перекидным болваном

- со стержнями

- в почве.

Перечисленные виды формовки имеют много общих операций, поэтому нет смысла разбирать все виды.

Ниже приводится процесс формовки по-сырому лишь на примере формовки по неразъемной модели. В качестве модели используется декоративная плитка. Модель делают из чугуна или бронзы. Изготовление формы лучше начинать с нижней полуформы. В этом случае не потребуется форму переворачивать.

1. Установка модели в опоки.

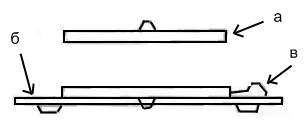

Хорошо очищенную модель кладут лицевой стороной вверх на подмодельную плиту так, чтобы подъем модели входил в прорезь подмодельной плиты.

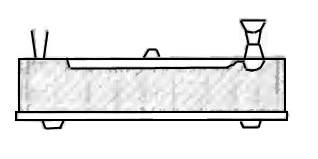

Декоративная плитка (а) с припаянным на ее обратной стороне подъемом укладывается на подмодельную плиту (б).

В плотную к модели на плиту устанавливают модель питателя (в). Затем на плиту устанавливают нижнюю опоку так, чтобы между ее стенками и моделью было одинаковое расстояние. Смещение модели в опоке к одной стенке ведет к образованию между стенкой опоки и моделью узкого пространства, в котором будет трудно уплотнять смесь. В этой части форма получается рыхлой, а в процессе заливки металл может продавить слабое место и выйти из формы или же на отливке может получиться утолщение (подутость). После установки опоки модель припыливают древесноугольным порошком или ликоподием, чтобы формовочная смесь лучше отделялась от поверхности модели при ее извлечении из формы. Целесообразнее применять древесноугольный порошок, так как он значительно дешевле ликоподия и хорошо защищает поверхность модели от прилипания формовочной смеси. Кроме того, слой древесноугольного порошка, оставаясь на стенках формы, предохраняет их от смачивания металлом при заливке, уменьшает возможность образования пригара.

2. Нанесение облицовочной смеси на модель.

Для получения чистой внутренней поверхности литейной формы, а следовательно и отливки первый слой формовочной (облицовочной) смеси на модель насеивают через сито. Слой облицовочной смеси на модели должен быть 25—30 мм. В случае формовки высокой модели поверхность ее в опоке обкладывают просеянной облицовочной смесью так, чтобы слой наполнительной смеси не мог попасть на поверхность модели и ухудшить качество поверхности полуформы.

3. Уплотнение смеси в нижней опоке.

На облицовочную смесь лопатой наносят слой наполнительной смеси. Его уплотняют плоским концом трамбовки так, чтобы смесь у стенки опоки и около модели была уплотнена равномерно. При этом следует избегать ударов трамбовкой по модели, так как это может привести к появлению на поверхности модели вмятин и переуплотнению в этом месте формы. После этого в опоку насыпают новый слой формовочной смеси и снова ее уплотняют и так до тех пор, пока вся полость опоки не будет заполнена уплотненной формовочной смесью. Уплотняя формовочную смесь в опоке, следует помнить то, что необходимая степень уплотнения формовочной смеси в опоке определяется давлением металла на стенку формы при заливке и прочностью формовочной смеси. Чем больше давление металла, тем выше должна быть степень уплотнения смеси в опоке. При высокой прочности формовочной смеси уплотнение ее может быть меньше.

Формы, заливаемые медленно, могут иметь большую степень уплотнения смеси. Для форм, заливаемых с большей скоростью необходима меньшая плотность. Очень высокая степень уплотнения смеси в опоке уменьшает газопроницаемость формы. Газ, не имея возможности своевременно выйти из формы, остается в ней, образуя в отливке газовые раковины. Кроме того, высокая степень уплотнения смеси уменьшает ее податливость и может привести к образованию в отливке трещин при усадке металла.

Верхний слой формовочной смеси в опоке уплотняется башмаком трамбовки.

Излишек смеси верхнего слоя в опоке срезается линейкой

4. Выполнение вентиляционных каналов.

Газопроницаемость формы при нормальной влажности формовочной смеси зависит от прочности смеси, размеров зерен песка и степени уплотнения смеси в опоке. Для получения хорошего отпечатка сложной поверхности модели около нее должна находиться мелкозернистая формовочная смесь с достаточным содержанием глины, а опока должна быть плотно набита. Все это уменьшает газопроницаемость формы. Для увеличения газопроницаемости формы в ней вентиляционными иглами делают каналы. Такую операцию при формовке называют вентилированием формы. Каналы не должны доходить до поверхности модели, так как острым концом иглы можно испортить поверхность модели, а при заливке формы в каналы будет затекать жидкий металл, и они потеряют свое назначение как газопроводы, а на поверхности отливки останутся их следы, ухудшающие ее внешний вид. На 1 дм3 площади опоки делают от 3 до 5 наколов.

5. Перевертывание опоки.

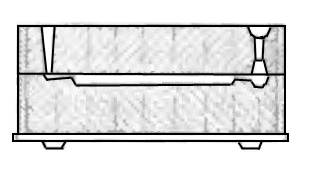

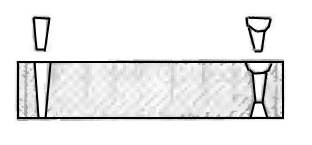

Заформованную нижнюю опоку вместе с модельной плитой переворачивают и устанавливают на прежнее место (рисунок ниже).

Поднимать опоку без плиты нельзя, так как тяжелая металлическая модель может выпасть и полуформа разрушится.

6 Отделка поверхности разъема формы.

После удаления модели плитки из перевернутой нижней опоки поверхности формовочной смеси и заформованной в ней модели должны представлять поверхность разъема формы. На ней устраняют возможную рыхлость, поверхность смеси у краев модели хорошо заглаживают и посыпают тонким слоем разделительного песка. Разделительный песок препятствует возможному прилипанию смеси верхней опоки к смеси в нижней. С поверхности модели разделительный песок удаляют (можно сдуть мехом), так как оставшиеся на модели крупные песчинки могут испортить отпечаток поверхности модели в форме, что отразится на качестве отливки.

В формах с малой поверхностью разъема удобнее пользоваться не разделительным песком, который засоряет смесь и ухудшает ее пластичность, а древесноугольным порошком. Излишек припыла с поверхности модели следует удалять, так как он может повлиять на четкость отпечатка поверхности модели в форме. После припыливания поверхности разъема устанавливают верхнюю опоку по центрирующим штырям.

7. Изготовление верхней полуформы.

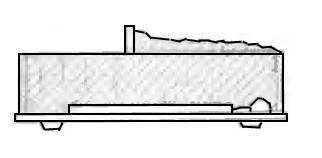

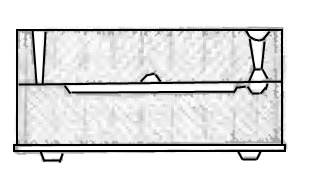

На основание модели питателей устанавливают модели шлакоуловителя и стояка, а на противоположном конце модели плитки — выпор (рисунок ниже).

При изготовлении верхних полуформ следует позаботиться о том, чтобы укрепить в форме выступающие части для предотвращения их разрушения под действием собственной силы тяжести при разборке и сборке формы. Модели припыливают и засыпают через сито слоем облицовочной смеси, а затем насыпают и уплотняют слоями наполнительную смесь, как и в нижней опоке. Излишки формовочной смеси срезают вровень с краями опоки и накалывают вентиляционные каналы (рисунок ниже).

Затем модели выпора и стояка осторожно расталкивают и вынимают из формы (рисунок ниже).

После этого желательно зачистить линию перехода стояка в литниковую чашу, так как оставшиеся острые кромки формовочной смеси при заливке могут быть смыты металлом и попасть в полость формы.

8. Разборка формы и удаление модели.

Для удаления модели верхнюю полуформу осторожно без рывков и перекосов снимают с нижней, переворачивают и ставят на гладкий стол или подмодельную плиту. Из нижней полуформы удаляют модели шлакоуловителя и питателей. Затем стенки формы вокруг модели для увеличения прочности слегка смачивают водой. Легкими ударами по подъему модели ее осторожно расталкивают и, постукивая по модели деревянным молотком, извлекают ее из формы (рисунок ниже).

В небольших моделях с рисунком на лицевой поверхности подъемы удобнее делать постоянными в виде небольших пластинок, укрепленных на обратной стороне модели. Сквозные отверстия для винтовых (съемных) подъемов в модели нарушают отпечаток лицевой стороны модели. Поэтому отверстия лучше не делать сквозными, хотя их сложнее очищать от забившейся смеси.

9. Отделка формы.

Отделку формы удобнее начинать с верхней полуформы, так как ее исправление при повреждении или поломке не повлечет за собой переделку всей формы. Поврежденную верхнюю полуформу можно будет выбить и, установив опоку на готовую нижнюю полуформу, набить вновь. Поломка нижней полуформы обычно вызывает необходимость изготовления новой формы.

Небольшие дефекты в форме можно исправить. Для этого поврежденное место, для увеличения клейкости смеси, смачивают водой, заполняют формовочной смесью и, применяя соответствующий инструмент, уплотняют и заглаживают до получения требуемой конфигурации поверхности. Наиболее тщательно исправляют повреждения формы на поверхности разъема. Неправильное восстановление повреждений на поверхности разъема влечет за собой поломку формы или брак отливки. Например, если в поврежденном месте поверхность разъема будет сделана выше, при сборке формы в этом месте верхняя полуформа сдавит ее и стенка формы будет разрушена. Если участок поверхности разъема при отделке сделать ниже, то в этом месте формы образуется зазор, который может быть причиной вытекания металла из формы или образования на отливке залива.

10. Подчеканка формы.

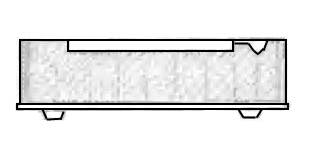

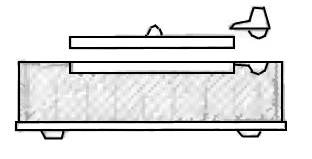

После удаления модели полость в нижней опоке припыливают древесноугольным порошком. Модель хорошо очищают щеткой и укладывают обратно в отпечаток полости нижней полуформы.

Такую операцию выполняют для увеличения ясности отпечатка поверхности модели в форме и называют подчеканкой формы. В процессе выполнения подчеканки поверхность формы покрывают слоем древесноугольного порошка, который проникает в рельеф поверхности модели лучше, чем зерна формовочной смеси, что обеспечивает более четкий отпечаток поверхности модели на стенке формы. Затем модель удаляют и форму собирают для заливки (рисунок ниже).