Формовочные пески

Основным формовочным материалом является песок с примесью глины. Формовочные пески представляют собой осадочные горные породы, основную часть которых составляет кварц в виде кремнезема Si02. Зерна чистого кварца твердые, имеют большую огнеупорность, прозрачны, поэтому кварцевые пески имеют белый цвет. Различные оттенки формовочному песку придают примеси. Чем меньше содержится в песке примесей, тем он светлее и огнеупорнее. формовочные пески кроме зерен кварца содержат глину.

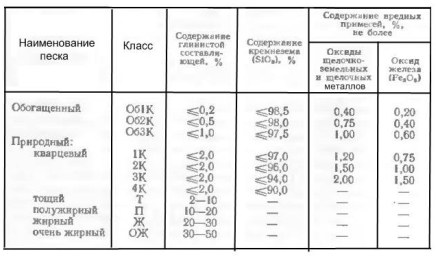

В зависимости от содержания кремнезема и глинистой составляющей формовочные пески делят на классы (табл. 1).

Таблица 1 Классификация формовочных песков

Обогащенные кварцевые пески в зависимости от содержания глинистой составляющей, кремнезема и вредных примесей делятся на три класса: Об1К, Об2К, ОбЗК.

Обогащенные пески по содержанию кремнезема — на четыре класса: 1К, 2К, ЗК, 4К.

Природные пески по содержанию глины — на четыре класса:

Т — тощий

П — полужирный

Ж — жирный

ОЖ — очень жирный.

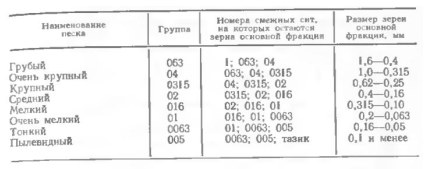

В формовочных песках различают основную фракцию и глинистую составляющую. К основной фракции относятся частицы размером более 0,022 мм, к глинистой — частицы размером менее 0,022 мм. Основная фракция влияет на все технологические свойства формовочной смеси. В зависимости от размера зерен формовочные пески делятся на восемь групп (табл. 2).

Таблица 2 Группы песков

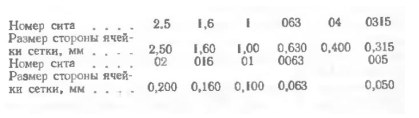

Анализ песка по размеру зерен проводится путем просеивания его через стандартный набор сит. Номера сит соответствуют размерам стороны ячейки.

Основной фракцией песка, характеризующей его крупность, считается наибольшая сумма остатков (при просеивании) на трех смежных ситах. Чем больше основной фракции, тем больше в песке одинаковых по размеру зерен, тем однороднее песок и выше его качество Однородные пески имеют хорошую газопроницаемость и прочность.

В природных условиях встречаются формовочные пески с различными зернами не только по размеру, но и по форме. Формовочные пески по форме зерен делятся на округлые, полукруглые и остроугольные. Форма зерен песка зависит от условий его движения от места образования до места отложения (осадка). Например, пески, залегающие в местах их образования, имеют в основном остроугольную форму. Крупные зерна, уносимые потоками воды и перекатывающиеся по дну, подвергаются большему истиранию и приобретают округлую форму. Мелкие зерна песка, переносимые водой во взвешенном состоянии, больше сохраняют свою первоначальную форму.

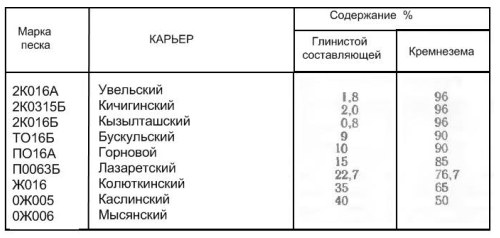

Формовочные пески различаются по маркам (табл. 3)

Таблица 3. Формовочные пески, применяемые для художественного и архитектурного литья.

Марка состоит из обозначения класса песка, номера среднего сита основной фракции и категории. Например, песок марки П016А — полужирный песок, зерновая основа которого сконцентрирована на сите 016.

Формовочные глины

Формовочные глины представляют собой частицы горной породы размером менее 0,022 мм, обладающие после увлажнения высокой пластичностью и связующей способностью. Поэтому глины применяют в качестве связующего частиц наполнителя (кварцевого песка и др.) при изготовлении прочных формовочных смесей.

Все глины способны присоединять воду, но в различном количестве: одни — больше, другие — меньше. Например, бентонитовые глины присоединяют в 2—3 раза воды больше, чем обыкновенные формовочные, во столько же раз больше их связующая способность. На связующую способность глин влияют также их коллоидальность и дисперсность.

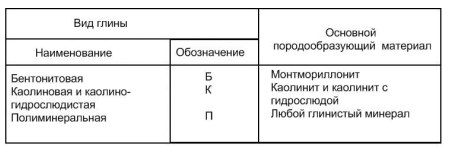

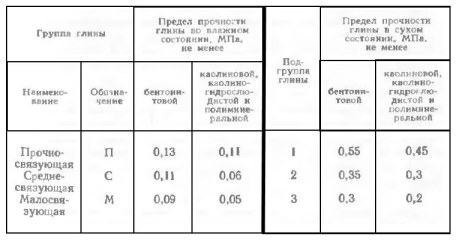

Формовочные глины в зависимости от минерального состава делятся на виды (табл. 4), по пределу прочности при сжатии во влажном состоянии — на группы, а в сухом состоянии — на подгруппы (табл. 5).

Таблица 4. Классификация глин по минералогическому составу

Таблица 5. Классификация глин по пределу прочности на сжатие

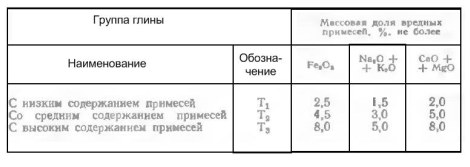

Формовочные глины различают по маркам. Марка глины объединяет ее вид и группу. На первом месте в марке стоит вид глины, на втором — группа по пределу прочности на сжатие во влажном состоянии, на третьем — подгруппа, на четвертом — группа по содержанию вредных примесей (табл. 6). Например, БП1Т2 — бентонитовая глина, прочносвязующая со средним содержанием примесей.

Таблица 6. Классификация глин по содержанию вредных примесей

Связующие

Распространенным связующим, скрепляющим зерна песка в формовочной смеси, является глина; однако ее применение имеет некоторые недостатки. Глина увеличивает пригар формовочной смеси на стенках отливок, уменьшает податливость, газопроницаемость, текучесть смеси. Стержни, изготовленные из глинистой смеси, плохо выбиваются из отливок, быстро впитывают влагу из окружающей среды (гигроскопичны). Для получения необходимых свойств формовочной смеси, особенно для стержней, в качестве связующих применяют особые материалы, которые носят название крепителей. Связующая способность крепителя характеризуется его удельной прочностью, под которой понимается прочность сухого образца, приготовленного из смеси с испытуемым крепителем, приходящаяся на 1 % его содержания в смеси. Например, если прочность образца, приготовленного из смеси с 5 % крепителя, равна 1 МПа, то удельная прочность применяемого крепителя будет 1:5 = 0,2 МПа.

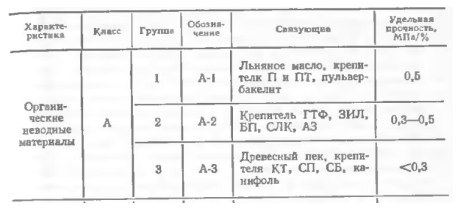

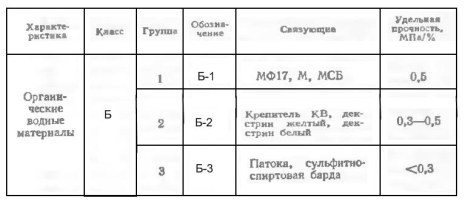

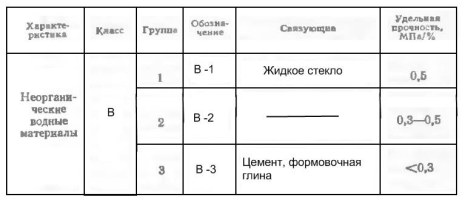

Все связующие делятся на органические (выгорающие), неорганические (не выгорающие), неводные и водные (табл. 7).

Таблица 7.1. Классификация связующих органических неводных материалов

Таблица 7.2. Классификация связующих органических водных материалов

Таблица 7.3. Классификация связующих неорганических водных материалов

К неводным относятся крепители, которые проявляют свою связующую способность без присутствия воды, т.е. не растворяются в воде и не соединяются с ней. К таким крепителям относятся масла, олифы, канифоль и пеки. Водными крепителями называются вещества, которые приобретают связующую способность лишь в соединении с водой, разводятся водой или соединяются с ней. К таким крепителям относятся декстрин, патока, сульфит и др.

Лучшими крепителями для стержней считаются растительные (льняное, конопляное) масла, а также приготовленные из них олифы. Стержни из смесей, в состав которых входят эти крепители, обладают высокой прочностью (в сухом виде), не отсыревают, хорошо выбиваются из отливок, последнее очень важно для художественных отливок.

Стержни для художественных отливок часто не имеют стержневых знаков и выбиваются через небольшие отверстия, остающиеся в стенках отливок, после удаления из них трубок каркасов стержней. Учитывая эти условия и требования, при производстве художественных отливок малой скульптуры стержневые смеси лучше приготовлять с масляными крепителями или их равноценными заменителями.

Песчано-масляные смеси обеспечивают получение стержней большой прочности после сушки и с хорошей выбиваемостью из отливок. Однако их применение в случае изготовления стержней не в стержневых ящиках, а в полости самой формы (что в производстве единичных отливок не редкое явление) ограничено малой прочностью стержня в сыром виде. Поэтому при изготовлении стержней в полости формы удобнее применять песчано-глинистые смеси с небольшой добавкой сульфитной барды.

Как уже указывалось, лучшими крепителями для стержневых смесей являются растительные масла и приготовляемые из них олифы. В связи с тем, что масляные крепители дефицитны и дороги, применение их ограничено. В настоящее время созданы связующие материалы, вполне заменяющие дефицитные и дорогостоящие масляные крепители. В производстве художественных и архитектурных отливок наибольшее распространение получили крепитель П, сульфитно-спиртовая барда (СП и СБ), декстрин, жидкое стекло.

Крепитель П — полноценный заменитель растительного масла, представляет собой раствор окисленного бакинского петролатума в уайт-спирите. Крепитель П хорошо комбинируется с водно-растворимыми крепителями. Прочность сырых стержней, изготовленных из смеси с крепителем П, составляет 0,012— 0,016 МПа, сухих 0,5—0,9 МПа (температура сушки 220—250 °С).

Крепитель П — полноценный заменитель растительного масла, представляет собой раствор окисленного бакинского петролатума в уайт-спирите. Крепитель П хорошо комбинируется с водно-растворимыми крепителями. Прочность сырых стержней, изготовленных из смеси с крепителем П, составляет 0,012— 0,016 МПа, сухих 0,5—0,9 МПа (температура сушки 220—250 °С).

Сульфитно-спиртовая барда применяется в виде ЛКБЖ (литейный концентрат жидкой барды) и ЛКБТ (литейный концентрат твердой барды). Оба крепителя являются продуктом переработки сульфитного щелока. Сульфитный щелок, являющийся отходом целлюлозно-бумажной промышленности, продолжительное время применяли в качестве крепителя. В настоящее время вследствие значительного содержания сахара сульфитный щелок перерабатывается в спирт. Остатком этой переработки и является сульфитная барда. Крепитель ЛКБЖ в виде раствора, содержащего 50 % воды и имеющего плотность 1,27 г/см3, применяют в стержневой смеси без предварительной подготовки и добавок Крепитель ЛКБТ — темно-коричневая твердая масса плотностью 1,4 г/см3. Перед употреблением его растворяют в воде, нагревая последнюю до 80—90 °С при постоянном перемешивании. В процессе приготовления стержневой смеси сульфитную барду плотностью 1,27—1,28 г/см3 добавляют в песок в количестве около 3 % по массе.

Сульфитно-спиртовая барда применяется в виде ЛКБЖ (литейный концентрат жидкой барды) и ЛКБТ (литейный концентрат твердой барды). Оба крепителя являются продуктом переработки сульфитного щелока. Сульфитный щелок, являющийся отходом целлюлозно-бумажной промышленности, продолжительное время применяли в качестве крепителя. В настоящее время вследствие значительного содержания сахара сульфитный щелок перерабатывается в спирт. Остатком этой переработки и является сульфитная барда. Крепитель ЛКБЖ в виде раствора, содержащего 50 % воды и имеющего плотность 1,27 г/см3, применяют в стержневой смеси без предварительной подготовки и добавок Крепитель ЛКБТ — темно-коричневая твердая масса плотностью 1,4 г/см3. Перед употреблением его растворяют в воде, нагревая последнюю до 80—90 °С при постоянном перемешивании. В процессе приготовления стержневой смеси сульфитную барду плотностью 1,27—1,28 г/см3 добавляют в песок в количестве около 3 % по массе.

Прочность стержней, приготовленных из этой смеси, в сыром состоянии хорошая. Кроме того, такие стержни способны несколько упрочняться на воздухе. Вследствие высыхания барды на поверхности стержней образуется твердая корочка. Сушат стержни при температуре 160—180 °С, прочность сухих стержней 0,3—0,5 МПа. Стержни обладают хорошей податливостью благодаря образованию после сушки мягкой сердцевины и твердой наружной поверхности.

При необходимости увеличения прочности стержней в сыром состоянии в смесь добавляют 5—10 % глины.

Крепители СП и СБ применяют в виде эмульсии, содержащей сульфитно-спиртовую барду с окисленным петро-латумом (СП) или со сланцевой смолой (СБ). Оба крепителя относятся к числу быстросохнущих. Стержни из смеси с этими крепителями в процессе сушки при температуре 180—200 °С получают необходимую прочность через 15—20 мин.

Прочность стержней в сыром состоянии 0,015—0,035 МПа, после сушки до 0,5 МПа. В стержневую смесь крепители СП и СБ добавляют в количестве 4—5 %. Для увеличения прочности сырых стержней в смесь добавляют 4—5 % глины.

Декстрин — порошкообразный крепитель белого или желтого цвета, получаемый путем гидролиза (при нагревании) картофельного или кукурузного крахмала. Белый декстрин по сравнению с желтым хуже растворяется в воде, и прочность стержней с ним меньше.

Декстрин — порошкообразный крепитель белого или желтого цвета, получаемый путем гидролиза (при нагревании) картофельного или кукурузного крахмала. Белый декстрин по сравнению с желтым хуже растворяется в воде, и прочность стержней с ним меньше.

Для приготовления стержневых смесей декстрин рекомендуется применять в виде водного раствора, так как при использовании

порошка возникает трудность его равномерного распределения в массе песка. Стержни с декстрином прочны в сыром и сухом состояниях, после сушки при температуре 160—180 °С обладают хорошей податливостью, так как имеют сердцевину более мягкую, чем поверхностный слой. Такие стержни хорошо выбиваются из отливок. Недостаток стержней с декстрином — большая гигроскопичность (способность поглощать влагу из окружающей среды).

Жидкое стекло как крепитель представляет собой водный раствор силиката натрия или калия. Особенность такого крепителя — его способность к быстрому твердению (при наличии отвердителя), что дает возможность получать необходимую поверхностную твердость формы или стержня путем выдержки на воздухе, продувки углекислым газом или кратковременной сушки. Стержни из смеси на жидком стекле при температуре 200—250 °С высыхают в 3—4 раза быстрее, чем стержни из смеси с другими крепителями.

Жидкое стекло как крепитель представляет собой водный раствор силиката натрия или калия. Особенность такого крепителя — его способность к быстрому твердению (при наличии отвердителя), что дает возможность получать необходимую поверхностную твердость формы или стержня путем выдержки на воздухе, продувки углекислым газом или кратковременной сушки. Стержни из смеси на жидком стекле при температуре 200—250 °С высыхают в 3—4 раза быстрее, чем стержни из смеси с другими крепителями.

В последние годы в практике изготовления форм и стержней в качестве связующих большое применение находят синтетические и органические смолы, обеспечивающие значительное сокращение процесса изготовления и сушки форм и стержней, повышение их прочности и чистоты поверхности получаемых отливок. К числу таких связующих относятся: фенолофурфуролформальдегидные (ФМ-1, ФМ-2, ФМ-3), карбамидио-фурановые (КФ-40 и КФ-90) и другие смолы, дающие возможность внедрять скоростные методы изготовления стержней в холодных и горячих ящиках с продувкой стержней горячим воздухом и т. д.